日本のへそから「世界のものづくり」を支える金属3Dプリンターメーカー——松浦機械製作所

経済・ビジネス- English

- 日本語

- 简体字

- 繁體字

- Français

- Español

- العربية

- Русский

「造形」と「切削」を同時にこなす優れもの

マツウラが2002年11月に開発した金属光造形複合加工機は現在、「LUMEX Avance-25」(ルーメックス・アバンセ25)と名付けられた第4世代。加工用テーブルの上に敷き詰めた金属粉末をレーザー光で焼き固めながら、1層ずつ積み上げるように立体物を造形すると同時に、その表面を高速で磨き上げる切削作業も行える。

開発室に保存されているLUMEX原型機 (福井県工業技術センター、左は後藤基浩主任研究員)

開発室に保存されているLUMEX原型機 (福井県工業技術センター、左は後藤基浩主任研究員)

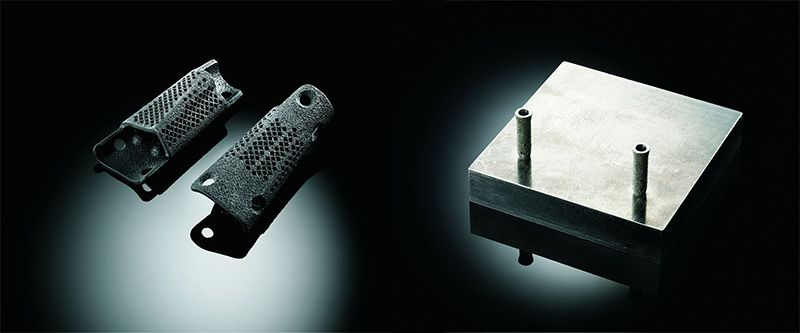

これにより、金型の仕上がりの精度が大幅に上がった。LUMEXを使えば、金型の内部に水管を自在に配置できるため、金型に流し込んだ樹脂の冷却効果も格段に高まり、部品の生産性が向上。強度も強く、最終製品とすることも可能だという。造形と切削の2つの作業を「複合」的に行える機械はこれが初めて。

この結果、それまで2週間から1カ月近くかかった設計・加工期間を3分の1に短縮できた上に、コストも最大で半減した。完全自動化による無人運転を行えば、人件費も減らせる。コスト削減に血眼になっているメーカーにとっては文字通り、“救世主”的な存在だ。

ブームに押され、呼び名も「金属3Dプリンター」に

マツウラがLUMEXの原型機(試作機)を開発した当時はまだ、3Dプリンターという言葉は一般的でなかった。「金属光造形複合加工機」と、舌をかみそうな名前が付いたのもそのためだ。すぐに普及し始めたわけでもない。まだ積層造形技術への認知度が低かった上、価格も1台約7000万円と高かった。

風向きが変わってきたのは2013年あたりから。10万円以下でも買える個人用3Dプリンターが家電量販店で売られ始めたからだ。樹脂などの材料を積み上げて造形するため、一見したところ何もない空間にこつぜんと立体が出来上がるように見える。メディアに「魔法の箱」ともてはやされ、3Dプリンターブームが巻き起こった。

立体物を作り出す技術そのものに対する社会全般の理解や認識も徐々に広まり、ブームも個人レベルから産業界全体に浸透してきている。3Dプリンターなど先端設備投資を促す国の補助金制度が打ち出されたことも普及に追い風となった。

それでもマツウラは、「金属光造形複合加工機」という呼び名にこだわっていた。しかし、2014年に方針転換。「こちらがいくら『金属光造形複合加工機』です、『積層造形装置』ですと言っても、世間から『3Dプリンターだ』と反論される。もう抗っても無理なので、軍門に下ることにした」と松浦勝俊社長は苦笑する。今は「ハイブリッド金属3Dプリンター」と名乗っている。

LUMEX Avance-25 金属光造形複合加工法の解説動画(松浦機械製作所提供)

「高速で加工すると精度が出ない」問題に直面

旋盤、フライス盤、マシニングセンタ(MC、自動工具交換機能付き数値制御工作機械)、そして今度はLUMEXだ。今はMCが売り上げの95%を占めているが、松浦社長はLUMEXについて、「最近引き合いが増えてきており、ようやく時代が追い付いてきた感じだ。2020年までに30億円くらいの売り上げを達成したい」と期待する。

何でも無から有は生じない。LUMEXもMCの生産性を上げる取り組みの中から生まれた。マツウラが高速・高精度の切削加工を追求する中でぶつかったのは「高速を求めていくと、切削工具が摩耗し、むしろ精度が出なくなる」問題だ。

工具の摩耗問題をいかに解決するか。マツウラはこの対策として、「高速レーザーなら工具を接触させることなくモノを切れる。摩耗も劣化もない。金属加工(切削加工)にレーザーを応用できないかずっと考えていた」(松浦社長)という。そんな時期にレーザーと切削加工の共同開発を呼び掛けてきたのが電気機器製造大手・松下電工(現パナソニック)だった。

松下電工の基本技術を基に装置開発

松下電工にとって製品開発期間の短縮は死活的な重要テーマ。1990年代初めごろからレーザーを使った造形技術の開発に取り組んでいた。試行錯誤の末に、レーザー焼結から仕上げまでを1台のマシンでこなす基本技術を開発し、自社向けに機械を作ったが、なかなか思い通りに動かない。そこで、装置の開発パートナーとして白羽の矢を立てたのがユーザーとして同社製MCの優秀さを認めていたマツウラだった。

「LUMEXはここで生まれた」と語る勝木一雄福井県工業技術センター所長

「LUMEXはここで生まれた」と語る勝木一雄福井県工業技術センター所長

福井県工業技術センターも当時、繊維、メガネフレーム、機械などの地場産業にレーザー技術を導入し、加工方法にイノベーションを起こしたいと考え、文部科学省の地域結集型共同事業に応募していた。金属光造形複合加工機の開発もその枠組みの中でやることになり、福井大学なども含めた産官学によるプロジェクトを2000年12月に立ち上げた。

自らもプロジェクトのメンバーであった勝木一雄同センター所長は、「県としてレーザーを活用しようという試みと、松下・マツウラの取り組みの時期がたまたまぴったり一致した。松浦正則社長(現会長)に事業総括をお願いした。レーザーの産業応用が進もうとするあの時期に、あのようなメンバーが集まって福井県でレーザー開発に取り組んだのは偶然のようで、実は必然だったのではないか」と当時を振り返る。

パナソニックが家電生産で活用へ

LUMEXの活用に、まず名乗りを上げたのは共同開発相手のパナソニックだ。高品質な家電製品を大量生産する場合、まず製造するのは高い精度と強度を持つ金型。これに金属や樹脂を流し込んで部品や部材を量産する。

金型づくりには熟練技能が必要で、完成するまでに2カ月を要する金型や1つで何千万円もする金型もある。失敗を許されないものづくりの基本技術だ。新製品開発のたびに、新しい金型が必要になるため、金型製造費用も膨大に上る。

LUMEXを導入すれば、従来工法より大幅にコストダウンが図れ、価格競争力、国際競争力の向上に貢献する。パナソニックは手始めにコンセントや換気扇のファンから着手し、ドライヤー、シェーバーなどにも広げていく方針だ。

自由度の高い造形を高品質で実現できるのがLUMEX。金型だけでなく、金属部品そのものの製造にも向いている。単なる「試作」にとどまらず、自動車、スマートフォンなどの部品を実際の製品として製造する企業も出てきている。小ロットのカスタムメイド部品の製造への活用も期待されており、人工骨や歯科インプラント(人工義歯根)といった医療への応用も始まっている。航空機部品や同エンジン部品、ロケット部品需要も見込まれている。

チタンを材料に使ってカスタマイズされた人工骨(左)とインプラント (松浦機械製作所提供)

チタンを材料に使ってカスタマイズされた人工骨(左)とインプラント (松浦機械製作所提供)

三菱重工業は2020年の試験打ち上げを計画している「新型基幹ロケット」の部品製造装置として金属3Dプリンターの活用を検討。米ゼネラル・エレクトリック(GE)など世界の航空機エンジン大手もエンジン部品の製造で導入する方向だ。

三菱商事と組んで米国で売り込み

今やマツウラの売り上げの7割を輸出が占める。ドイツ、イギリス、カナダ、アメリカ、台湾に販売拠点を構え、31カ国に代理店網を築く。世界の工作機械メーカーの売上高ランキングでは現在、68位だ。(米ガードナー・パブリケーションズ社調べ、2014年7月10日時点)。

もちろん、最初からグローバル企業だったわけではない。そこにたどり着くまでの道のりには紆余曲折があった。1970年代には「ドル・ショック」(71年)と「オイル・ショック」(74年)に立て続けに見舞われ、経営状態はどん底だった。

マツウラを立ち上がらせたのは、背水の陣で開発に取り組んだ立形MC(主軸の方向が垂直)だった。世界にはまだ横形ばかりで、どこも立形を手掛けていなかった。1台4000万-5000万円。中小企業には手の届く価格ではなかった。交流のあった大賀典雄CBS・ソニーレコード社長(のちのソニー社長)から受けた「特徴のあるもの、誰もやれないもの、米国で売れるものを手掛ける」との助言が生きた。74年3月に、日本で初めて産声を上げた立形MCは1600万円。中小企業に受け入れられた。

しかも、そのMCに女神がほほ笑む。米工作機械専門商社メソッド・マシンツール社のクレメント・L・マッカイバ―社長(当時)が開発されたばかりの同機を名古屋の展示会で見初め、「あの立形MCが欲しい。差し当たり10台を買い付けたい」と注文してきたのだ。月に5台も売れば、社員全員が何とか食べていけた時代に、年間14台の契約がまとまった。マツウラの歴史が動いた瞬間だった。

LUMEXについては、三菱商事と独占販売契約を結び、2014年1月から、北米での販売に乗り出した。同社の米現地法人MC Machinery Systems(MMS)を通じて、米国市場で、金型産業を対象に売り込みを始めた。MCとは違った専門のセールス知識、専用のアプリケーションが必要と判断し、北米の金型産業に強い顧客基盤を持つMMSと提携。販売攻勢に出た。

ライバル登場にシリーズ化で対抗

マツウラは、日本列島が弓なりに反ったヘソの部分に位置する福井市に本社工場を構えている。初代・敏男氏が東京での丁稚奉公で身に付けた技術を基に1935年8月、郷里に戻って、旋盤部品の下請け工場を始めた土地だ。21歳だった。

「創業者はカリスマ職人だった。筋の良い機械だと『これは顔が良い。美人だ。売れる』とぱっと分かる。先代(正則氏)も勘がすごく良く、『これで行こう』と突っ走るタイプだ。初代がものづくりの礎を築き、先代がそれを商売として世界に行脚して売っていった。彼らが作った土台を強く、大きくしていくのが私の仕事だ」と、3代目社長は言う。

世界30位のソディック(横浜市)が今年10月から、金属3Dプリンターの新製品の販売を開始すると発表した。ついにライバル登場だ。これについては、「ユーザーの選択肢が増えるし、金属積層造形複合加工を広めるメンバーが増える」と歓迎。今は1機種のLUMEXだが、「サイズのもっと大きなものを作りたいというニーズもある。これからはシリーズ化していく」ことで対抗する方針だ。

2014年度から始まった、世界最高水準の次世代産業用3Dプリンターを技術開発する国家プロジェクトにマツウラは参画した。従来の欧米製より精度で5倍、造形速度で10倍というものだ。「福井の片田舎にいながら、1年の3分の1近くを海外で売り込みに歩く」松浦勝俊社長のビジネス行脚はこれからも続く。

【企業データ】

株式会社松浦機械製作所

〒910-8530 福井県福井市漆原町1-1

代表者:松浦勝俊

事業内容:工作機械(マシニングセンタ)製造・販売/金属光造形複合加工機製造・販売/CAD・CAMシステム販売

資本金:9,000万円

従業員:292名

Tel:(0776)56-8100

ウェブサイト:http://www.matsuura.co.jp/japan/index.html

| 1935年 | 松浦機械製作所創業。旋盤部品の下請け加工を始める |

| 1936年 | 旋盤の生産始める |

| 1940年 | 戦時体制下で旋盤の製造中止 |

| 1945年 | 空襲で勝見工場消失、第2工場閉鎖 |

| 1945年 | 終戦 |

| 1957年 | フライス盤の生産・販売開始 |

| 1960年 | 個人の町工場から株式会社に改組 |

| 1961年 | 世界初のプログラム制御自動フライス盤の生産・販売開始 |

| 1964年 | 数値制御自動フライス盤開発 |

| 1974年 | 立形マシニングセンタの生産開始 |

| 1985年 | 米ナショナル・マシナリー社と提携 |

| 1988年 | カナダ・エリオットマシナリー社設立 英ボーモント社設立(松浦20%出資) |

| 1991年 | 英国マツウラ・テクニカル・センターヨーロッパ設立 |

| 1993年 | MC出荷累計1万台達成 |

| 1996年 | 英レスターシャ―州に欧州生産・販売拠点マツウラ・マシナリー設立 |

| 1999年 | リニアモーター駆動のリニアモータマシンの生産・販売開始 |

| 2001年 | マツウラ・ヨーロッパ(MEG)をドイツに設立 |

| 2002年 | 世界初の「金属光造形複合加工機」を松下電工と共同開発 |

| 2003年 | 米マサチューセッツ州に北米販売拠点MMTS新設 |

| 2009年 | 5軸複合マシニングセンタ「CUBLEX-63」開発 |

| 2013年 | 米ミネソタ州に「マツウラ・マシナリー」(MMU)設立 |

| 2014年 | 経産省の「次世代型産業用3Dプリンタ」技術開発プロジェクトに参画 |

取材・文=長澤 孝昭(一般財団法人ニッポンドットコム・シニアエディター/ジャーナリスト)

バナー写真=技術本部AMテクノロジーの漆崎(うるしさき)幸憲ゼネラルマネージャー