独自の防振技術で「世界初」を次々に開発—松田技術研究所

経済・ビジネス- English

- 日本語

- 简体字

- 繁體字

- Français

- Español

- العربية

- Русский

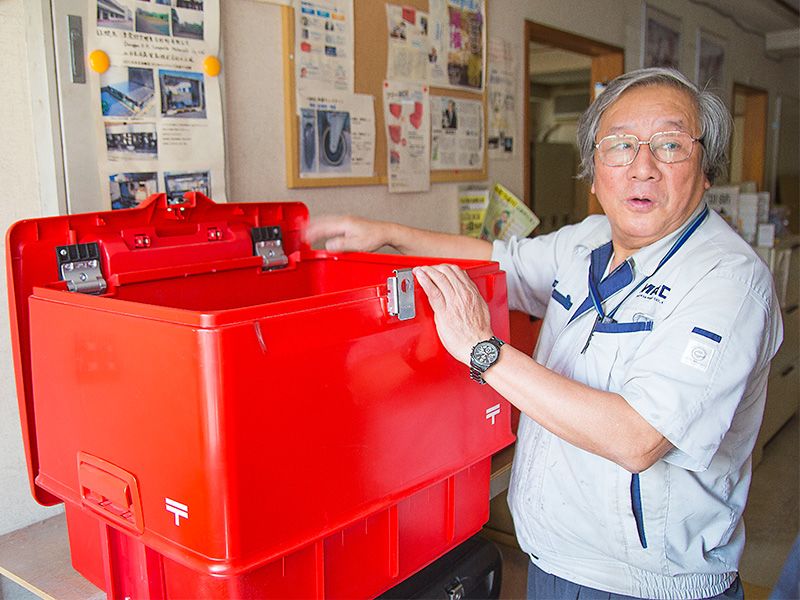

郵便集配ボックスがドル箱に

オートバイ用品の開発で社内外で勇名をはせていた松田が、人もうらやむ大企業のホンダを辞めたのは1982年、37歳のときだった。手掛けた用品が次から次にヒットする人気の開発デザイナーだったが、限界も感じていた。「用品はしょせん個人の趣味嗜好品。商品の寿命は短く、すぐあきられる。もっと寿命が長く、社会に貢献できるものがやりたかった」。それに「高卒だから、役員にはなれないと分かっていた」。

創業当初はホンダやヤマハのバイク用純正部品を手掛ける一方、アルミパネルバン(軽トラック)の軽量化などに取り組んだ。85年に日本に初上陸した米ドミノ・ピザの宅配ピザ用三輪バイクの屋根パーツではシェアを独占。松田の名前は業界でとどろいていた。

96年、郵政省から1本の電話がかかってくる。集配用バイクに乗せるキャリーボックスの開発依頼だった。「郵便物をいっぱい積むときはボックスが大きくなり、少ないときは小さくなる。配達中はフタがなく、雨が降ったらフタができる。バイクが転倒しても壊れないボックス」——そんな難しい注文だった。

松田に与えられた時間は3日間。考え出したのは2重構造のボックスだった。郵便物が多いと外側の箱を上に引き上げ、少ないときは下に降ろす。フタの開閉はスライド式。普段は開けたまま運転・配達するが、雨が降れば、スルリとフタを閉めるだけ。この機能がとりわけ現場に高く評価された。並み居る競合他社を押しのけ、全国の郵便局に合計11万台納入。ずっと“ドル箱”だった。20年たった今も約6万台が現役で稼働しているという。

「金属球状サス」を生んだはやぶさ回収ボックス

松田が得意なのは「ゼロ開発」。「言われて開発するのではなく、『こういうニーズがあるのではないか』と自分たちで勝手に考えて、勝手にやるのが原則。売れるかどうかも自分で判断する。面白い会社ですよ」と自分の会社を表現する松田も面白い。

もちろん、「何とかしてくれないか」と話が持ち込まれることも多い。2000年12月に共同利用観測が始まった国立天文台ハワイ観測所(ハワイ島マウナケア山頂)に設置される、「すばる望遠鏡」の輸送を大手カメラメーカーのキヤノンから依頼された。その際に開発したのが、タイヤチューブを使った「エアサスペンション」(圧縮空気の弾力性を利用したバネ装置)だった。

宇宙航空研究開発機構(JAXA)からは、小惑星探査機「はやぶさ」が地球に帰還した際、カプセルを日本まで安全に運ぶことのできる回収ボックスの開発を頼まれた。求められたのは輸送中の振動を1.5G(重力加速度)以下にすることと、カプセル着陸地点であるオーストラリアの砂漠地帯をジープで運んだ後に飛行機で日本まで輸送できること。普通のトラック輸送の振動は10G、エアサスを十分効かせても5Gだから、1.5G以下の実現は大変なことだった。

松田の頭に浮かんだアイデアは、今や同社の防振技術を代表する「金属球状サスペンション」。短冊状のステンレスを8枚組み合わせて球状にしたものだ。「試行錯誤の結果、軟式テニスボールを見て球状にすることを思い付いた。球状なら振動を全方向に分散できる」。設計変更・改良を繰り返し、98.5%の防振性を実現した。10年6月、はやぶさは無事着陸。サンプルも問題なく日本に帰り着いた。同サスペンションは軽量、高耐久、低コストで、精密機器の輸送用パレット(荷台)やバン・トラックなどの防振床など活用分野も広い。

さらに「免振車いす」につながる

はやぶさの仕事は予算が少なく、要求も厳しいものだったが、答えを出すと連鎖反応的に次の仕事が舞い込んでくる。しっかり仕事をこなしていけば、“オンリーワン技術”が積み上がって、その分野では大手企業も手が出なくなるものだ。

はやぶさで使った免振技術が生きたのは車いす。昨年7月、ある骨粗しょう症患者の家族から「患者の乗っている車いすにサスペンションが付いていないのはなぜでしょうか?」という問い合わせを受けたのがきっかけだ。一般的な車いすユーザーの多くは道路を走行する際、段差はもちろん、路面の凹凸からも伝わってくる細かい振動を負担に感じているという。フルサスペンション機能を備えた車いすもあるものの、20万円以上もして、なかなか手が出ないのが実情だ。

そこで、車いす本体に加工することなく、乗り慣れた車両のキャスター(車輪)と駆動輪にサスペンション機構を組み込むことができる免振キットの開発に取り組んだ。新しく車いすを購入する必要もない。免振する個所をキャスターのみ、駆動輪のみなどと選択することができて、メンテナンスも容易。低価格を可能にした。「ようやく2015年中に量産化できるめどが付いた」と松田は言う。

“ダメ人間“が奮起したとき

松田が生まれたのは都心に近い東京都杉並区方南。国道20号線と環七通りが交差する大原交差点の近くだった。終戦の年だった。父親は裁判官。姉たちはピアニストや画家といった家庭の末っ子として育った。兄弟は全員優秀だったが、どういうわけか「おれだけは成績も悪く、遅刻は年がら年中。小2のときにはみんなの前で『こいつは将来、死ぬか乞食かどっちかだ』と“ダメ人間”の烙印(らくいん)を押された。それは今でも覚えている」。

そんな松田少年が一念発起したのは中2のとき。もともと機械好きだったが、「東海道新幹線が建設されることを知り、新幹線の運転士になりたいと思った。それまでは自他共に認める勉強嫌いだったのが、いきなり90点をとるようになった」。夢をかなえるため、昭和鉄道高校(東京都豊島区)に入学。「一般教養は相変わらずダメだったが、機械工作とか製図などの専門科目は良かった」。

卒業後は親族の勧めもあって整備士として大和運輸(現ヤマト運輸)に入った。そこでホンダの開発した軽トラックT360に出会ったことがまた松田の人生を変えた。搭載エンジンは、後のF1参戦用の原型となったほどの高性能。3日後には辞表を出していた。今度は組立工としてホンダに入る。

独自の開発スタイル

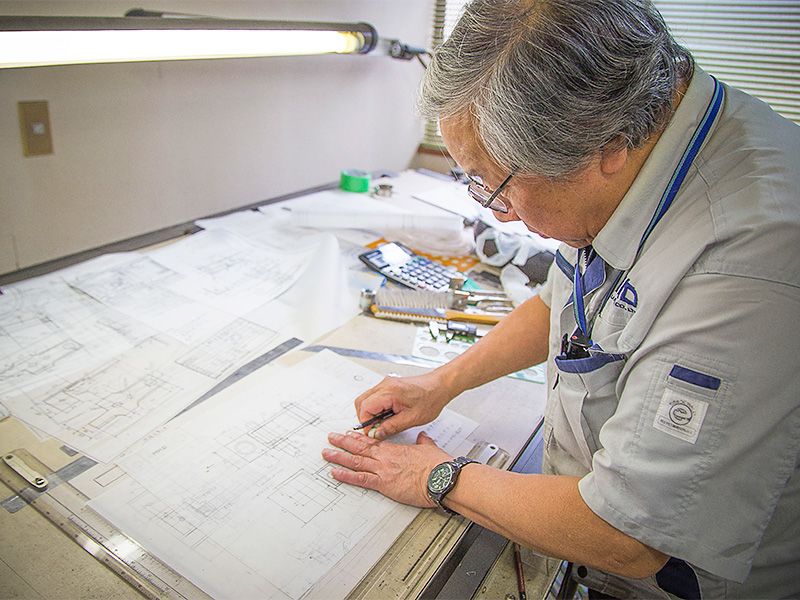

松田は今も手書きで設計図を描く。鉛筆で描く。「おれはコンピューターができないんだよ。経営資料もみんな手書き。鉛筆の良いのはすぐ消せること。どうせあとで設計変更するんだから。適当に描いても、メーカーさんがコンピューターでキレイな図にしてくれる。設計で一番大事なのは早いことだ。『こんな案があるんだけど、やってくれる?』とすぐ聞けるのがいい」。

開発の方法を学んだのは、やはりホンダだった。「当時のホンダは、デザイナーがまずクレイ(粘土)で造形し、それを線図(線画で示された図面)にしていた。しかも、それを1人でやる。他のメーカーは線図を先に描いて、それから造形するやり方をとっていた。それも分業だった。ホンダはデザイナーが全部1人でやった。人間の感性とセンスを最優先していた」。

構想を練るのは昔も今も自宅。朝4時に起きてやる。お金の計算もする。自立してからそれが身に付いた。「朝に一番アイデアが出るね。ちょこっと出る。年中悩んでいるから。悩んでいないと出てこないよ。もちろん、私だけが出すわけではない。社員全員が必死になって出してくれる」。

生産はしない。開発した技術をメーカーに売って、ロイヤルティー(特許権使用料など)や開発契約料を得るビジネスモデルだ。自社で販売する製品もあるが、組立・量産は外部に委託している。

人間の臓器運ぶ断熱技術

最近、松田が力を入れているのは、薄いステンレスの板2枚を溶接して貼り合わせた平面「真空断熱パネル」(厚さ約20ミリ)の開発だ。2枚の板の間には200ミリごとに直径6ミリほどのガラスピンを打ち、熱が逃げる部分を最小化。内部を真空にすることで高い断熱性を実現した。

それまで断熱材として主流だった発泡ウレタンに比べ約50倍もの断熱性能がある上、薄くて耐久性も約50年間と高いため、冷凍コンテナの外装や定温輸送用ケースなどの用途が考えられる。「なかなか中が真空にならないので苦労した。魔法瓶並みの高真空(10-4パスカル)を実現するのに10年かかった。オールステンレスなので劣化しない」。

これを完成させると、日本医師会の関係者から、移植手術に使う臓器や再生医療に使われるiPS細胞(人工機能性幹細胞)を輸送する容器の開発依頼を受けた。「『やりましょう』と言っちゃったんだよ。それは大変だった」。

高真空断熱パネルのノウハウを生かした円形の極保温容器(40リットル)。平面の断熱パネルを円形にし、ガラスピンを無くすことで実現した。現在の保温容器が熱を維持できるのは1日間だけだが、それを4日間可能にした。

ようやく完成したが、依頼元の関係者は所在不明になっていた。しかし、その代わりに現れたのが中国の医師会。「向こうから『ぜひやりたい』とアプローチがあった。技術はグローバルだから、私にとっては日本でも中国でも構わない。彼らはすごく真面目だ」と松田。武漢東湖国家新技術開発区生物域センターに「武漢MRD研究所」が既に完成。「免振パレット、免振車いす、極保温容器を手掛ける」という。

「人生面白いね。新幹線の運転手になりたいと思わなければ、多分勉強しなかった。小学校で烙印を押されたままで終わったはずだ。そんなおれが設計できちゃうんだ。デザインできるんだ。設計変更はコンピューターにかなわないけど。おれってセンスがあるのかな」と、人呼んで「下町のエジソン」はつぶやく。

(敬称略)

文・長澤 孝昭(編集部)

写真・大谷 清英(制作部)

バナー写真:松田技術研究所の防振技術を代表する「金属球状サスペンション」

【企業データ】

株式会社 松田技術研究所

本社:〒174-0054 東京都板橋区宮本町 27-6

代表取締役:松田真次

事業内容:防振サス(エアサス、金属球状サス)の開発・販売、航空コンテナー、平面真空パネルの開発・販売など

資本金:2500万円

従業員数:10人

ウェブサイト:http://www.mrd-matsuda.co.jp/