باناسونيك اليابانية تطور منتجات بلاستيكية صديقة للبيئة

اقتصاد- English

- 日本語

- 简体字

- 繁體字

- Français

- Español

- العربية

- Русский

بلاستيك مصنوع من مواد نباتية

المحاور: في عام 2021، ابتكرت باناسونيك مركبًا من ألياف السليلوز يجمع الألياف المصنعة من السليلوز الموجود في الخلايا النباتية مع الراتنغ البلاستيكي، وأطلقتها تحت الاسم التجاري (كيناري). ما هي أهمية كيناري بالنسبة للبيئة؟

هامابى ماساشي: راتنغات البلاستيك التقليدية عبارة عن زيت بنسبة 100٪ تقريبًا، وعندما يتم حرقها في النهاية، فإنها تطلق ثاني أكسيد الكربون. وإذا ركزت على بداية ونهاية حياتهم، فمن الواضح أنه باستخدام هذه المواد البلاستيكية، فإننا ببساطة نحول الزيت إلى ثاني أكسيد الكربون. ومن ناحية أخرى، فإن الراتنغات المشتقة من النباتات تخلق ثاني أكسيد الكربون عند حرقها، ولكن نظرًا لأن محتوى الكربون قد تم التقاطه في الأصل من قبل تلك النباتات أثناء عملية التمثيل الضوئي، فتتم موازنة الانبعاثات بثاني أكسيد الكربون الذي يتم امتصاصه أثناء نمو النباتات. بمعنى آخر، تجعل هذه المواد البلاستيكية من الممكن إنشاء اقتصاد دائري – نظام اقتصادي يهدف إلى القضاء على الهدر والاستخدام المستمر للموارد – لا يعتمد على النفط. وأيضًا، نظرًا لأن ألياف السليلوز قابلة للتحلل البيولوجي، فإن التحول إلى الراتنغات المشتقة من النباتات يساعدنا على تقليل تصريف المواد البلاستيكية غير القابلة للتحلل في المحيطات، وبالتالي مكافحة التلوث البحري.

المحاور: هل للراتنغات المشتقة من النباتات نفس خصائص البلاستيك التقليدي؟

هامابى: تحتوي مركبات راتنغ ألياف السليلوز على ألياف تقوية تُشكل ”العمود الفقري“ لبنية النبات، مما يجعل البلاستيك أقوى. وعلى وجه الخصوص، هذه المركبات تتفوق على الراتنغات التقليدية من حيث الصلابة، وهي مقياس لقدرة المادة على تحمل القوة. هذا يعني أن مركب راتنغ ألياف السليلوز الذي يتمتع بقدر من الصلابة سيكون أخف من نظيره التقليدي.

كما تمكنُنا مركبات راتنغ ألياف السليلوز من محاكاة تشطيب الخشب (يشير مصطلح تشطيب الخشب إلى عملية تكرير أو حماية السطح خشبي). وفي الوقت نفسه، نظرًا لأن العملية لا تتطلب عمومًا سوى استخدام كمية معتدلة من الحرارة، فمن الممكن إيقاف تحول الراتنغ إلى اللون البني، والحفاظ على اللون الأبيض.

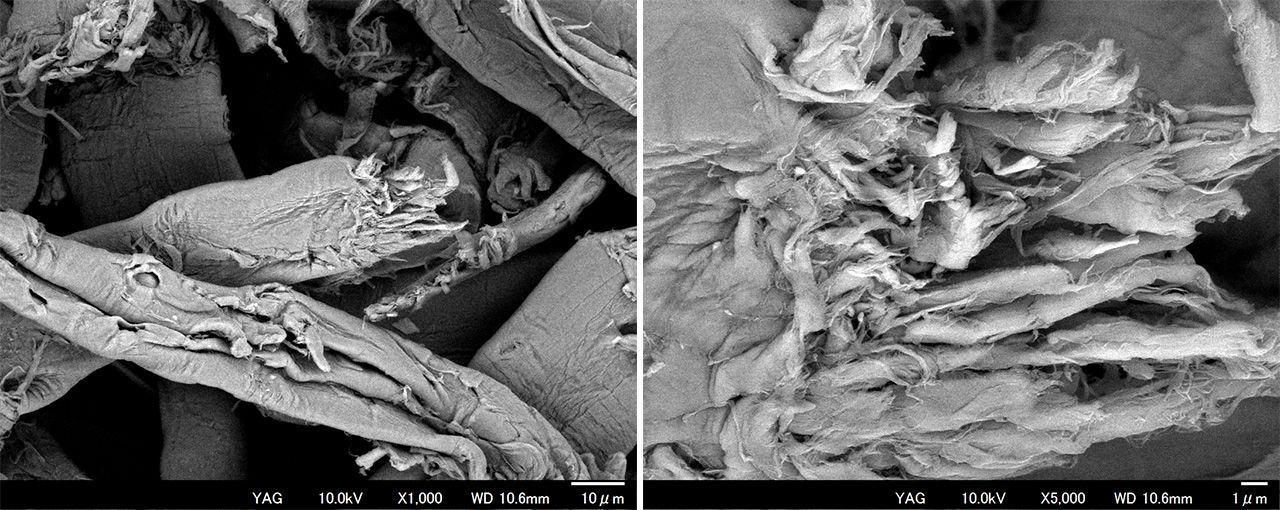

مسح صور المجهر الإلكتروني لألياف السليلوز الموجودة في المواد المركبة. (الصورة بإذن من باناسونيك)

عملية جافة موفرة للطاقة

المحاور: بدأ فريقك العمل بجدية على مركب راتنغ ألياف السليلوز في عام 2015، وتم تكثيف الجهد بعد أن كلفت وزارة البيئة بتقنية لتحسين ملف انبعاثات الكربون في عملية التصنيع. كيف فطنتم لفكرة تطوير ألياف السليلوز؟

هامابى: في حوالي عام 2014، بدأ مصنعون يابانيون آخرون في إطلاق ألياف السليلوز النانوية. حيث يتم تصنيع هذه الألياف باستخدام الماء أو المواد المضافة لفك تشابك ألياف الُلب المشتقة من السليلوز وتحويلها إلى ألياف دقيقة جدًا، يبلغ قطرها نانومتر فقط. ثم يتم تجفيف هذه الألياف وخلطها مع الراتينغ لتكوين مركب ما. ولقد كنا مهتمين أيضًا بألياف السليلوز النانوية. وقد تم تكليفنا بمهمة تطوير طريقة لتصنيعها، وإيمانًا منا بأن اتباع نهج مبتكر قد يؤدي إلى منتج أفضل أعطانا فكرة ابتكار عملية جافة تمامًا.

المحاور: ما الذي يميز عملية التجفيف الكامل؟

هامابى: هذه العملية فريدة من نوعها حيث لا يتطلب أي جزء منها الماء. وفيها يتم طحن لب المواد الخام. ثم يتم تقويم اللب المطحون عن طريق غمره في مذيب راتينغ يحتوي على راتينغ بلاستيكي ومواد مضافة مذابة فيه، مما ينتج ألياف السليلوز. وبهذه الطريقة، يمكننا إنشاء مركب راتنغ ألياف السليلوز باستخدام ألياف اللب والراتنغ البلاستيكي فقط. وتتطلب عملية التصنيع أقل من ربع طاقة العمليات التقليدية.

المحاور: من أين أتت فكرة العملية الجافة تمامًا؟

هامابى: كان نتيجة مناقشات بين المهندسين. ففي السابق، قمنا بتطوير مواد للبطاريات، والتي تضمنت استخدام مركبات سائلة على الركائز، وحاولنا خلق عملية خالية من الماء. ومن خلال التخلص من السوائل، تجنبنا التركيز المفرط للمكونات النشطة، وبالتالي الحفاظ على الأداء. وبينما تحول تركيزنا الآن من البطاريات إلى ألياف السليلوز، أعتقد أن العملية الجافة التي طورناها تعتمد على مجموعة الأبحاث التي جمعناها أثناء تطوير البطاريات.

المحاور: هل كنت قادرًا على الاستفادة من خبرات باناسونيك التطويرية؟

هامابى: أعتقد ذلك. فقد تم تطبيق الخبرة التي اكتسبناها في تطوير مواد البطاريات في مجالات أخرى. فعلى سبيل المثال، أعطتنا عملية تطوير تقنية لطحن مواد البطاريات فهمًا لأساسيات الطحن، والتي تمكنا من تطبيقها عند التفكير في كيفية طحن اللب المحتوي على الألياف.

المحاور: تعمل أيضًا على زيادة نسبة ألياف السليلوز، حدثنا عن ذلك.

هامابى: في عام 2019، نجحنا في صناعة بلاستيك يحتوي على 55٪ من الألياف، وبحلول عام 2021 ارتفعت هذه النسبة إلى 70٪. وتعد القدرة على استخدام نسب عالية من الألياف ميزة أخرى للعملية الجافة. حيث تسمح لنا هذه العملية بالحفاظ على سُمك الجزء الأساسي من الألياف، مع استقامة الأطراف وتخفيفها. ولا يتم تقويم الأجزاء الأساسية للألياف بشكل مفرط، الأمر الذي يحسن من امتصاص الراتنغ المذاب.

من المكانس الكهربائية إلى الأكواب

المحاور: في عام 2019، أصدرت باناسونيك العديد من المنتجات التي تحتوي على الراتنغ، بما في ذلك بعض المنتجات التي تم تطويرها بالاشتراك مع شركات أخرى. كيف توصلت إلى استخدام مركب راتنغ ألياف السليلوز في عصا أو يد المكانس؟

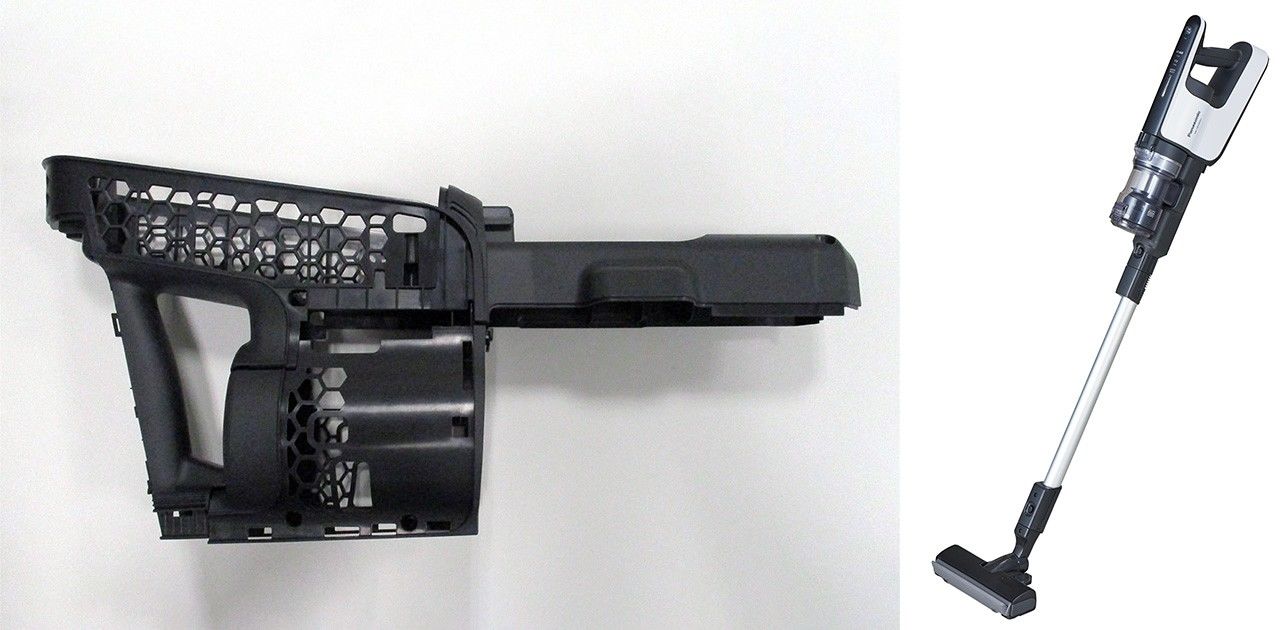

هامابى: كان هناك طلب من المهندسين وعملائنا على المكانس الكهربائية ذات العصا الأخف وزنًا. فبالإضافة إلى ألياف السليلوز، فكرنا أيضًا في استخدام الألياف الزجاجية أو ألياف الكربون. ونظرًا لأنه يتم تخزين هذه المكانس الكهربائية في وضع مستقيم، كان من المهم ألا تتصدع أو تنكسر إذا سقطت على جانبيها. وأظهرت اختبارات القوة التي أجريناها أن الراتنغ المحتوي على ألياف السليلوز كان على الأقل بنفس قوة البدائل الأخرى، بينما كان أخف بنسبة 10٪ تقريبًا. الأمر الذي قادنا إلى اتخاذ قرار بشأن إدخال مركب راتنغ ألياف السليلوز في هيكل أجزاء المكانس.

جزء من مكنسة كهربائية مصنوع من ألياف السليلوز (على اليسار) والمكنسة الكهربائية المجمعة. (الصورة بإذن من باناسونيك)

المحاور: لقد كان هناك تعامل مشترك مع مصانع أساهي للجعة أيضًا، أليس كذلك؟

هامابى: باناسونيك لديها بالفعل علاقة مع مصانع أساهي، حيث كانت كلتا الشركتين الراعي الرسمي لدورة الألعاب الأولمبية والبارالمبية في طوكيو. ودفعنا هذا إلى إظهار حاويات أساهي الأولية المصنعة باستخدام مركب راتنغ ألياف السليلوز. ومن جانبها، أعربت أساهي عن قلقها إزاء الطريقة التي يميل بها محتسي الخمور إلى التخلص الفوري من الأكواب البلاستيكية الشفافة التي يتلقوها في المناسبات. الأمر الذي أدى إلى قيام الشركتين بالتعاون لتطوير أكواب مصنوعة من ألياف السليلوز.

وفي إحدى المناسبات لاختبار النموذج الأولي للأكواب في عام 2019، كان العملاء بإمكانهم شراء الجعة في كوب صغير مقابل 600 ين، مع جعل إمكانية إحتساء الكوب الثاني بـ 500 ين شريطة أن يعيدوا استخدام الكأس. وكان بإمكان الرعاة أيضًا الاحتفاظ بالأكواب كهدايا تذكارية، وبالتالي تقليل الكميات المهدرة.

وكانت للمادة الجديدة أيضًا فائدة غير متوقعة تتمثل في تحسين قوام الرغوة المتكونة أعلى كوب الجعة. حيث تؤدي الأخاديد الدقيقة الموجودة على مسافات متناسبة على سطح المادة إلى تكوين فقاعات دقيقة، مما يعزز من جودة الرغوة.

أكواب مصنوعة من ألياف السليلوز. (الصورة بإذن من باناسونيك)

المحاور: ما هي الراتنغات الأكثر ملاءمة لألياف السليلوز؟

هامابى: أثناء عملي مع هذه المادة شعرت أنها مناسبة لبعض الراتنغات أكثر من غيرها. فمادة البولي إيثيلين تيرفثالات، أو PET، لديها نقطة انصهار عالية، مما يتسبب في احتراق الألياف. لذلك فإن ألياف السليلوز أكثر ملاءمة للراتنغات ذات نقاط الانصهار المنخفضة مثل البولي بروبيلين. ولتحقيق هذه الغاية، نقوم بتقييم الاحتمالات المختلفة بهدف استخدام ألياف السليلوز في الأجهزة المنزلية ومواد البناء وما شابه.

أهداف طموحة

المحاور: الآن بعد أن تم استخدام المركب الخاص بك في منتجات فعلية، ما هي التحديات التي تواجهها وما هي طموحاتك فيما يتعلق باستخدام المادة على نطاق واسع؟

هامابى: نريد استخدام مجموعة متنوعة من المواد النباتية. وأعتقد أن أحد الاحتمالات هو شراء الأقمشة القطنية المهملة والأقمشة الأخرى من مصنعي الملابس وتحويلها إلى شماعات ملابس لاستخدامها في المتاجر.

والآن نريد أن يكون لدينا العملاء الذين يستخدمون المادة للعمل مع أقسامنا الهندسية لحل التحديات واحدًا تلو الآخر. وفي الوقت الحالي، يتمثل التحدي الأكبر الذي نواجهه في تقليل التكاليف. فمركب راتنغ ألياف السليلوز حاليًا أغلى بعدة مرات إلى عشرات المرات من الراتينغ التقليدي. ومن خلال التوسع في القدرات الإنتاجية والتوزيعية، نأمل في تقليل تكاليف الإنتاج بشكل كبير حتى نتمكن من توفير مواد بأسعار معقولة للاستخدام من قبل العملاء الخارجيين وفي منتجات باناسونيك.

المحاور: ما هو هدفك النهائي؟

هامابى: في النهاية، أريد أن أرى اقتصاد دائري قائم يستخدم المواد النباتية ولا يعتمد على الوقود الأحفوري. وقد يكون هذا الراتينغ خطوة واحدة صغيرة نحو تحقيق هذا الهدف، ولكن لتحقيق هذه الغاية، نخطط للانتقال ببطء، ولكن بثبات إلى مواد جديدة، منتج واحد في كل مرة.

(النص الأصلي نُشر باللغة اليابانية والترجمة من اللغة الإنكليزية. صورة الموضوع: هامابي ماساشي يحمل أحد الأكواب المصنعة من ألياف السليلوز. باناسونيك.)