Matsuura Machinery, a la vanguardia de la impresión 3D para metales

Economía- English

- 日本語

- 简体字

- 繁體字

- Français

- Español

- العربية

- Русский

Una máquina excepcional que modela y fresa simultáneamente

Las máquinas híbridas capaces de hacer sinterizado por láser (SLS) y fresado simultáneamente, que Matsuura comenzó a producir en noviembre de 2002, han alcanzado con la LUMEX Avance-25 la cuarta generación. Con estas máquinas es posible realizar al mismo tiempo dos complejas operaciones: endurecer con un rayo láser el polvo metálico preparado sobre la mesa de mecanizado y cortar la pieza puliendo a alta velocidad su superficie.

Gotō Motohiro, investigador principal, junto al prototipo de la máquina LUMEX que se conserva en la Sala de Desarrollo (Centro de Tecnología Industrial de Fukui).

Gotō Motohiro, investigador principal, junto al prototipo de la máquina LUMEX que se conserva en la Sala de Desarrollo (Centro de Tecnología Industrial de Fukui).

Gracias a este método ha sido posible elevar la precisión del acabado de los moldes metálicos. Usando la LUMEX se pueden crear fácilmente pequeños conductos en el interior de los moldes, lo que permite conseguir un mejor efecto de refrigeración de la resina que se vierte sobre el molde, mejorando así la productividad en el proceso de fabricación de las piezas. La dureza obtenida es muy satisfactoria, tanto que el resultado de la operación puede ofrecerse sin problemas como producto final, asegura Matsuura. Es la primera máquina híbrida que lleva a cabo, al mismo tiempo, las operaciones de modelado y fresado.

Gracias a estas innovaciones ha sido posible acortar el proceso para diseñar y mecanizar el producto a un tercio de su duración original, que era de entre dos semanas y casi un mes, y reducir su costo en algunos casos hasta la mitad. Si la robotización se lleva a su extremo, prescindiendo de la intervención humana, los costes de personal se reducirán también en gran parte. Para los fabricantes, que luchan denodadamente por conseguir cualquier reducción de los costos, este aparato puede ser la salvación.

Impresora 3D, un nombre impuesto por su propio éxito

Cuando Matsuura comenzó a desarrollar el prototipo o versión de prueba de la LUMEX, la expresión impresora 3D todavía no se había popularizado. Eso explica que se le aplicara el nombre de máquina de mecanizado híbrido de modelado (sinterizado) de metales por láser, que más parece un trabalenguas. Y su uso no comenzó a generalizarse sino al cabo de algún tiempo. Por una parte, el grado de conocimiento de la tecnología de modelado por capas era bajo; por la otra, el precio de las máquinas se situaba en torno a los 70 millones de yenes.

Matsuura Katsutoshi representa la tercera generación de la familia Matsuura al frente de la empresa.

Matsuura Katsutoshi representa la tercera generación de la familia Matsuura al frente de la empresa.

Los vientos se tornaron favorables hacia 2013. Fue entonces cuando, las grandes comercializadoras de electrodomésticos ofrecieron por primera vez impresoras 3D a precios inferiores a los 100.000 yenes. El modelado se hace mediante la superposición de capas de resina y otros materiales, y la impresión que se recibe es la de que, de pronto, se forma un nuevo volumen en un espacio que, aparentemente, está vacío. Los medios de comunicación la presentaron como una “caja mágica”, dándole una amplia cobertura, y se produjo un gran boom.

Gradualmente se ha ido obteniendo un mejor conocimiento y comprensión de esta tecnología de creación de cuerpos tridimensionales y el boom se ha trasladado del ámbito del consumo individual al del conjunto de la industria. En el impulso que ha cobrado esta nueva área han tenido gran importancia también las subvenciones que está ofreciendo el Gobierno para la inversión en esta y otras áreas de tecnología de punta.

Pese a la gran difusión cobrada por el nombre impresora 3D, Matsuura persistía en su denominación original de máquina de mecanizado híbrido de modelado de metales por láser. El giro en su postura llegó en 2014. “Por más que nosotros usásemos nuestro nombre, o hablásemos del aparato de modelado por capas, la contraparte sólo respondía ‘impresora en 3D’. De nada servía resistirse. Tuvimos que reconocer la derrota”, rememora Matsuura Katsutoshi con gesto de resignación. “Ahora utilizamos la expresión impresora 3D híbrida para metales”, añade.

Video explicativo del método de mecanización híbrido de modelado de metales por láser realizado por la máquina LUMEX Avance-25 (Cortesía de Matsuura Machinery)

Rapidez o precisión, el gran dilema del mecanizado

A los tornos, las fresadoras y los machining centers (MC) ha venido a sumarse la innovadora LUMEX. Actualmente los MC representan el 95% de la facturación de la empresa, pero su presidente asegura que el interés de los clientes es cada vez mayor y que el mercado parece estar, por fin, maduro para la innovación. “Para 2020 esperamos facturar alrededor de los 3.000 millones de yenes”, afirma.

Todo tiene su origen y el de la LUMEX se halla en los intentos por elevar la productividad de los MC. Al tratar de elevar simultáneamente la rapidez y precisión del corte, Matsuura se encontró con que, cuanto mayor era la velocidad, la herramienta de fresado producía más roces, afectando así a la precisión.

La clave estaba, pues, en superar el problema de los roces producidos por la herramienta. Para afrontar este reto, Matsuura pensó que con el láser rápido era posible cortar una pieza sin que se produjera contacto directo con la herramienta. Tampoco se producen roces ni deterioro de la forma. “Siempre me había preguntado si no sería posible aplicar el láser a la mecanización del metal (al proceso de fresado)”, explica el presidente. Fue en esa época cuando el gran fabricante de aparatos eléctricos Matsushita Denkō (actual Panasonic) propuso a Matsuura desarrollar conjuntamente un sistema de fresado mediante láser.

Un desarrollo sobre la tecnología de base de Matsushita

Para Matsushita Denkō acortar el periodo necesario para desarrollar un nuevo producto es un problema de vida o muerte. A principios de los años 90 había comenzado a desarrollar su tecnología de modelado mediante láser. Tras una serie de pruebas e intentos infructuosos, finalmente obtuvo una tecnología de base para realizar con una sola máquina todo el proceso, desde la sinterización mediante láser al acabado del producto, e incluso construyó la máquina para uso interno. Pero los resultados no fueron satisfactorios. Fue entonces cuando se fijó, como posible socio en el desarrollo de un aparato más adecuado, en Matsuura, que le venía suministrando excelentes MC.

“Fue aquí donde nació la LUMEX”, afirma orgulloso Katsuki Kazuo, director del Centro de Tecnología Industrial de Fukui.

“Fue aquí donde nació la LUMEX”, afirma orgulloso Katsuki Kazuo, director del Centro de Tecnología Industrial de Fukui.

En esa misma época, el Centro de Tecnología Industrial de Fukui estaba tratando de promover la innovación en los métodos de mecanizado introduciendo la tecnología del láser en la fabricación de fibras, monturas para gafas y máquinas, entre otros sectores de la industria prefectural. Para ello, se suscribió al programa de concentración empresarial regional del Ministerio de Educación y Ciencia. Este programa sirvió de marco para desarrollar las primeras máquinas híbridas y en diciembre de 2000 se dio inicio a un proyecto con participación del sector público, la industria privada y el mundo académico, representado en este caso por la Universidad de Fukui.

“Precisamente en el momento en que, desde el Gobierno Prefectural, nos proponíamos difundir el uso del láser, Matsushita y Matsuura dieron inicio a su colaboración”, comenta Katsuki Kazuo, director del citado centro. “Le pedí al presidente Matsuura Masanori (actual presidente honorario) que se encargase de coordinar el proyecto. Podrá parecer una simple coincidencia que en Fukui hayamos podido abordar este proyecto con unos socios de esta categoría, pero yo creo que ha sido la consecuencia lógica de un proceso”, sostiene Katsuki.

Panasonic aplica la nueva tecnología a la producción de electrodomésticos

El primero en mostrar interés en utilizar la LUMEX fue Panasonic, que había participado como socio en el proyecto de desarrollo. Para producir a escala electrodomésticos de alta calidad, es imprescindible disponer de moldes metálicos de alta precisión y dureza. Sobre estos moldes se vierten los metales licuados o las resinas con las que se fabrican en serie las piezas y componentes.

La fabricación de moldes exige una técnica muy perfeccionada. Hay moldes en cuya fabricación llegan a invertirse dos meses de trabajo, con costos que pueden alcanzar decenas de millones de yenes. Es una tecnología de base en la que los errores se pagan muy caro. Cada nuevo producto exige nuevos moldes y los costos de fabricación de estos son muy elevados.

Mediante la introducción de la LUMEX los costos se reducen considerablemente y esto contribuye en gran medida a conseguir productos con precios más competitivos, lo que tiene su reflejo también cuando se sale a competir al mercado internacional. Panasonic ha comenzado a utilizar la LUMEX para fabricar enchufes y aspas de ventiladores, y en el futuro planea fabricar también secadores de pelo, afeitadoras eléctricas, etcétera.

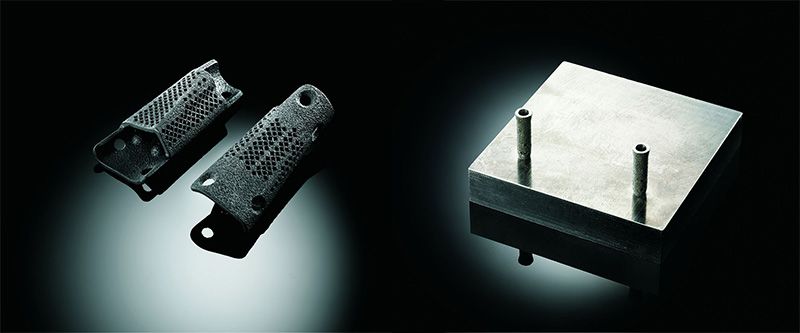

La gran ventaja de la LUMEX es que hace posible un modelado de alta calidad permitiendo una gran libertad creativa. No solo es útil para fabricar moldes, sirve también para fabricar directamente piezas metálicas. Y ya no son solo prototipos o artículos de prueba lo que puede producir. De hecho, algunas empresas están produciendo ya piezas que serán luego utilizadas en automóviles, teléfonos inteligentes, etcétera. Un campo en el que se espera mucho de esta máquina es el de la fabricación de pequeños lotes de piezas hechas a medida (custom-made). También se ha empezado a aplicar en la asistencia médica, para la fabricación de huesos artificiales y de implantes dentales. Se espera que la demanda se extienda a otras áreas, como la de piezas de aeronaves, motores para aviones y piezas para cohetes espaciales.

Huesos artificiales (izquierda) e implantes dentales de titanio. (Fotografía cortesía de Matsuura Machinery Corp.)

Huesos artificiales (izquierda) e implantes dentales de titanio. (Fotografía cortesía de Matsuura Machinery Corp.)

Mitsubishi Heavy Industries está considerando utilizar una impresora 3D para metales como aparato de fabricación de piezas para un nuevo modelo de cohete espacial cuyo lanzamiento experimental está planeado para 2020. Otras grandes fabricantes mundiales de motores para aeronaves, con la norteamericana General Electric entre ellas, han apostado por la introducción de estos aparatos en la fabricación de piezas para motores.

El salto a EE.UU., de la mano de Mitsubishi

Las exportaciones representa ya cerca del 70% de la facturación total de Matsuura, que ha establecido puntos de venta en Alemania, Reino Unido, Canadá, Estados Unidos y Taiwán, y dispone de agencias de representación en otros 31 países. Por su volumen de facturación, actualmente se sitúa en el puesto 68 entre los grandes fabricantes de máquinas herramienta del mundo (Gardner Publications Research Report, datos para 10 de julio de 2014).

Por supuesto, Matsuura no nació como una empresa global. Para alcanzar su actual desarrollo ha tenido que recorrer un tortuoso camino. El decenio de 1970 fue especialmente duro para la empresa, que sufrió las consecuencias de la crisis cambiaria de 1971 y la crisis del petróleo de 1974.

El producto que levantó a Matsuura de su postración fue el MC vertical (con el eje colocado verticalmente). Hasta entonces ningún fabricante del mundo se había decidido a construir un MC de esas características. El único modelo disponible era el de eje horizontal, que venía a costar entre 40 y 50 millones de yenes, lo que lo ponía lejos del alcance de las pequeñas y medianas empresas. La inspiración partió de un consejo de Ōga Norio, presidente de CBS Sony Record (posteriormente, Sony), con quien la empresa Matsuura tenía contacto habitual. Ōga aconsejó hacer algo diferente, que nadie más pudiera hacer y que se vendiera bien en Estados Unidos. El primer MC vertical del mundo nació en Japón en marzo de 1974 con un precio de 16 millones de yenes. Tuvo gran aceptación entre las pequeñas y medianas empresas.

Se cumplió aquí el adagio que dice que la fortuna sonríe a los audaces. Clement L. McIver, entonces presidente de la comercializadora norteamericana de máquinas-herramienta Methods Machine Tools vio en una exposición en Nagoya la máquina recién comercializada y, entusiasmado, hizo un primer pedido de 10 unidades. En una época Matsuura podía sobrevivir vendiendo cinco unidades al mes, el primer contrato con la empresa norteamericana significó colocar 14 máquinas al año. El impulso situó a Matsuura en una nueva dimensión.

Ahora el turno le llega a la LUMEX. Una vez firmado un contrato exclusivo de venta con Mitsubishi Corporation, la máquina comenzó a venderse en Estados Unidos en enero de 2014. El mercado norteamericano se está abordando a través de la empresa establecida por Mitsubishi en Estados Unidos, MC Machinery Systems (MMS), que ahora dirige sus esfuerzos hacia la industria de los moldes metálicos. La LUMEX exige una estrategia de ventas y conocimientos diferentes a los de los MC, así como aplicaciones especializadas, en vista de lo cual Matsuura decidió poner las ventas de su máquina en Estados Unidos en manos de MMS, que dispone de una amplia base de clientes en el sector de los moldes.

Matsuura afronta la competencia creando una gama

Matsuura es una empresa radicada en Fukui, prefectura situada en el centro geográfico del archipiélago japonés. Su fundador, Matsuura Toshio, que había trabajado como aprendiz en Tokio durante algún tiempo, volvió a su región natal con las técnicas que había adquirido y en agosto de 1935 fundó una empresa de fabricación a destajo de piezas para tornos. Entonces, Toshio tenía 21 años.

“El fundador era un artesano con carisma. En cuanto veía una máquina prometedora le echaba el ojo y decía ‘esta tiene buena cara, una máquina guapa, se va a vender’. Su sucesor [Masanori] también era muy intuitivo, de los que ven algo que les convence y en seguida apuestan por ello. El fundador sentó las bases técnicas de la fabricación y su sucesor recorrió el mundo vendiendo el producto. Ahora mi función es fortalecer y agrandar la empresa sobre los cimientos que ellos pusieron”, dice el actual presidente, tercero de la saga.

Fábrica central de Matsuura Machinery en Fukui, rodeada de campos de arroz

Fábrica central de Matsuura Machinery en Fukui, rodeada de campos de arroz

Sodick, otra empresa del ramo con sede en Yokohama que ocupa el puesto 30 del ranking mundial, ha anunciado que en octubre de este año comenzará a comercializar su nueva impresora en 3D para metales. Matsuura saluda la noticia como una ampliación del abanico de opciones que el usuario tiene a su alcance y también como una forma de expandir el modelado de metales por capas. Matsuura va a responder al movimiento convirtiendo el modelo único actual en una serie de modelos, para cubrir también las necesidades de quienes desean fabricar objetos más grandes.

Matsuura está comprometida en un proyecto nacional de desarrollo tecnológico iniciado en 2014 para conseguir una nueva generación de impresoras 3D de uso industrial que marquen un nuevo estándar de calidad en el mundo. Se trata de multiplicar por cinco el grado de precisión de las máquinas americanas o europeas y por 10 su velocidad de modelado. “Estamos aquí, en esta remota región de Fukui, pero por lo menos un tercio del año lo paso en el extranjero, promoviendo las ventas”, concluye su presidente. Su peregrinaje no parece que vaya a terminar por el momento.

Ficha de la empresa

Razón social: Matsuura Machinery Corporation (japonés: Kabushikigaisha Matsuura Kikai Seisakusho).

Domicilio social: 1-1 Urushihara-chō, Fukui City, Fukui Prefecture

Presidente: Matsuura Katsutoshi

Objeto social: Venta y fabricación de máquinas-herramienta (machining center, MC);

venta y fabricación de máquinas de mecanizado híbrido de modelado de metales por láser; venta de sistemas de diseño y fabricación asistidos por computadora (CAD y CAM, por sus siglas en inglés).

Capital social: 90 millones de yenes.

Empleados: 292 personas.

Tfno.: (0776) 56-8100

Sitio web: http://www.matsuura.co.jp/japan/index.html

Cronología de la empresa

| 1935 | Nace Matsuura Kikai Seisakusho como subcontratista en la fabricación de piezas para tornos. |

| 1936 | Da inicio a la fabricación de tornos propios. |

| 1940 | Con la imposición del régimen de producción de guerra se interrumpe la producción de tornos. |

| 1945 | Queda destruida por los bombardeos la fábrica de Katsumi y cierra la Segunda Fábrica. Fin de la Segunda Guerra Mundial. |

| 1957 | Da inicio a la fabricación y venta de fresadoras. |

| 1960 | Deja de ser un negocio familiar para convertirse en una sociedad anónima. |

| 1961 | Da inicio a la producción y venta de la primera fresadora con programa automático del mundo. |

| 1964 | Desarrolla una fresadora automática de control numérico. |

| 1974 | Da inicio a la producción de MC verticales. |

| 1985 | Establece un acuerdo con la compañía norteamericana National Machinery. |

| 1988 | Establece en Canadá la compañía Elliott Matsuura Canada Incorporation. Establece en Reino Unido la compañía Beaumont Machine Tools Limited (20% de capital propio). |

| 1991 | Establece en Reino Unido la compañía Matsuura Technical Center Europe. |

| 1993 | Alcanza las 10.000 unidades de total de ventas acumuladas de MC. |

| 1996 | Establece en Leicestershire (Reino Unido) Matsuura Machinery, que funciona como centro de producción y venta para toda Europa. |

| 1999 | Da inicio a la producción y venta de maquinas de mecanizado con motores lineales. |

| 2001 | Establece en Alemania la compañía Matsuura Europe (MEG). |

| 2002 | Desarrolla junto a Matsushita Denkō la primera máquina de modelado de metales por láser del mundo. |

| 2003 | Establece en Massachusetts (EE.UU.) su centro de ventas MMTS. |

| 2009 | Desarrolla el CUBLEX-63, MC híbrido de cinco ejes. |

| 2013 | Establece en Minnesota (EE.UU.) la compañía Matsuura Machinery (MMU). |

| 2014 | Participa en el proyecto de desarrollo tecnológico de un nueva generación de impresoras 3D de uso industrial liderado por el Ministerio de Economía, Comercio e Industria de Japón. |

Reportaje: Nagasawa Takaaki (Editor senior de nippon.doc/periodista).

Fotografía del titular: Urushisaki Yukinori, director general de Tecnologías AM del Centro Tecnológico.

(Traducción al español del original en japonés)