【宇宙航空研究開発機構(JAXA)】日本のお家芸、航空機用“複合材”の開発

科学 技術- English

- 日本語

- 简体字

- 繁體字

- Français

- Español

- العربية

- Русский

金属の弱点をカバーする夢の素材を開発

小惑星探査機「はやぶさ」や国際宇宙ステーションの日本実験棟「きぼう」などで世界的に注目を集める宇宙航空研究開発機構(JAXA)は、日本で唯一の航空機の研究拠点でもある。ここでは、環境適応エンジンや超音速機などハードウェアの開発から、フライトシミュレーターによる飛行安全性のテストまで、さまざまな研究が行われている。

日本では半世紀ぶりに開発された国産旅客機「MRJ」(三菱航空機)の話題で沸いているが、この機体にもJAXAの航空プログラムグループ国産旅客機チームが開発に携わった“複合材”が使われている。

操縦性などを研究するために欠かせないフライトシミュレーター。プログラムを変えることで、さまざまな飛行機の特性を把握することができる。

操縦性などを研究するために欠かせないフライトシミュレーター。プログラムを変えることで、さまざまな飛行機の特性を把握することができる。

110年以上前に米国のライト兄弟が人類初の有人飛行に成功した飛行機は木材や鋼線、布で作られたものだった。その後、航空機にはアルミ合金、チタンなどが使われるようになり、近年は炭素繊維強化プラスチック(CFRP)に代表される複合材の採用が拡大している。

ボーイング最新旅客機の構造材の半分は日本製

CFRPは炭素繊維を強化材とし、そこに樹脂(プラスチック)を含浸させたもの。炭素繊維は比重が鉄の約4分の1と軽いが、単位重量当たりの強度は鉄の約10倍を誇る。さらに耐久性に優れ、錆びないなど金属にはない特性を持つ。ボーイングの最新旅客機「B787」は構造材の約半分が日本製のCFRPで、構造重量に占めるCFRPの比率がアルミを上回った史上初の旅客機だ。ほかにも前述のMRJや2013年にデビューを予定しているエアバス「A350」にもCFRPが採用される。

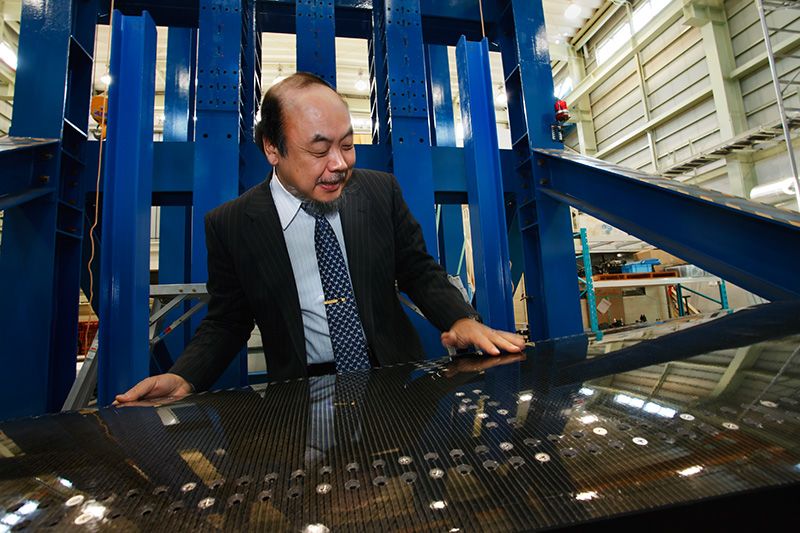

JAXA理事であり、航空プログラムグループ統括リーダーの石川隆司氏は航空機にCFRPを使う利点をこう語る。

「軽量化によって燃料使用量を抑えられます。また、CFRPは比強度と比剛性に優れ、錆びませんから、整備の間隔を長く設定できます。つまり、環境性と航空会社の経済性の双方に貢献するのです。乗客にとってもメリットがあります。アルミが主構造材の場合は機内の湿度を10%以下に保たなければなりませんが、B787は50%近くまで湿度を高められるので、機内が乾燥しすぎず快適です」

コスト低減につながる製法を開発

炭素繊維は航空機製造分野での採用拡大を背景にこの20年間で生産量が増大し、2010年統計では2万7000トンに達した。日本は世界シェアの7割を占める炭素繊維大国。経済産業省は、2020年の世界市場規模を12万5000トン(2010年の約4.5倍)と見込み、さらに2030年の航空機産業において3兆円を獲得したいと考えている。

しかし、市場拡大に向けて解決すべき課題がある。コストと安全保証だ。そもそも炭素繊維はアルミ合金と比べて高価である上に、流通・加工に便利な中間材料プリプレグ(炭素繊維を半硬化樹脂で固めたシート)は強度維持のために熱可塑微粒子を添加するためコストが上がる。さらに、プリプレグは型にはさんでオートクレーブという巨大オーブンに入れ、高温で焼き固めて成形するが、航空機の主翼が入る大きさともなると、1台あたり数百億円は下らない。

製造コスト削減のためにJAXAが民間企業と共同開発したのが、『VaRTM(バータム)(※1)』という真空圧縮樹脂含浸成形法だ。石川氏は、「炭素繊維をフィルムに挟み、内部の空気を抜いて真空状態にしながら粘性の低い樹脂を注入して繊維に樹脂を含浸させるという手法です。わかりやすく喩えるなら布団圧縮袋のようなもの」だと言う。

VaRTM法は焼成用設備が不要になることが利点だが、プリプレグを使う従来製法に比べて強度的に劣ってしまう。従来製法の方が航空機の胴体のような部材には向いているということになる。

そこでJAXAが考えだしたのが、表面が平らで大面積の部分はプリプレグ材を、フレームなど形状が複雑な部分はVaRTM材を使うハイブリッド方式である。双方の良さを生かして一体化することで、品質向上と低コスト化の両立を図ろうとしている。

VaRTM法のイメージ図。多額の設備投資を必要としないため、安価に製造できるのがメリットだ。

VaRTM法のイメージ図。多額の設備投資を必要としないため、安価に製造できるのがメリットだ。

自動車や船舶、風車などにも応用可能

CFRPの安全保証については今まさに研究が進められている最中だ。たとえば、CFRPは衝撃で剥離(はくり)が生じた後に圧縮力がかかると破損のリスクが高まることが知られている。現状、コンピュータではこの現象を完全に再現できないため、型式証明(安全性などの基準を満たす“型式”であることを証明するために行われる審査・承認制度)の際には実際の部材を使って実験するほかない。もしもこの実験の一部をコンピュータ上で行えれば、型式証明に要するコストや時間を短縮できることから、JAXAではCFRPの破壊特性のモデル化に取り組んでいる。

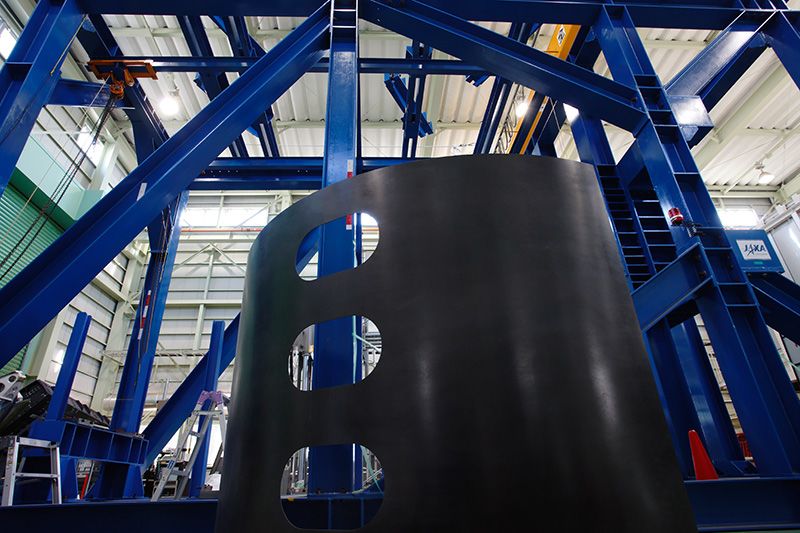

JAXAでは型式証明を取得するために不可欠な強度保証法の研究を進めている。青いフレームで出来た強度実証試験用装置の中に置かれている黒いパネルが、飛行機の胴体に使われるCFRP製の構造材だ。

JAXAでは型式証明を取得するために不可欠な強度保証法の研究を進めている。青いフレームで出来た強度実証試験用装置の中に置かれている黒いパネルが、飛行機の胴体に使われるCFRP製の構造材だ。

一方で、異物衝突の際のモデルについてはすでに確立されつつある。実験結果とコンピュータ解析の結果を比較したところ、ほぼ正確なシミュレーションが可能であることが証明された。石川氏は「世界最先端レベルの研究成果」だと胸を張る。

最新の研究ではカーボンナノチューブの一種であるカップスタック型ナノファイバーを樹脂に分散させたプリプレグ材にも注目している。ナノテクノロジーを応用することで、CFRPに新しい機能を付与する可能性が広がっているという。

CFRPの特性を生かせる用途は航空機だけではない。自動車、風力発電用風車、工業用機械、船舶など、さまざまな分野への応用が可能で、やはり環境性と経済性の双方に貢献することが期待されている。地球温暖化問題で悪玉にされた元素である炭素がエコロジーとエコノミーで人類の役に立つ——その痛快な物語はすでに幕を開けている。

※肩書等は取材時のものです。

取材・文=林 愛子

撮影=ハンス・サウテル

(※1) ^ Vacuum-assisted Resin Transfer Molding