Quand gourmandise rime avec plaisir

« Kanten » : 200 ans de production pour cet aliment diététique japonais

Gastronomie Visiter le Japon- English

- 日本語

- 简体字

- 繁體字

- Français

- Español

- العربية

- Русский

Découvert par chance à Kyoto

Le kanten, ou agar-agar, est un produit gélifiant fabriqué à partir d’algues rouges tengusa (Gelidium elegans) qui sont bouillies et filtrées. Le liquide est ensuite refroidi pour le gélifier, et le gel est déshydraté par un procédé répété de congélation et décongélation. Une fois fondu, il peut être utilisé en dés dans des desserts tels le mitsumame. Pauvre en calories mais riche en fibres alimentaires, c’est un aliment diététique par excellence.

Des nouilles tokoroten et du kanten en dés dans un mitsumame, tous les deux dérivés de l’algue tengusa. (© Pixta)

L’origine du kanten remonte à la fabrication de nouilles tokoroten à base d’algues tengusa bouillies. Ce procédé est arrivé au Japon de la Chine il y a environ 1 200 ans, durant l’époque de Nara.

L’histoire du kanten est assez amusante. Nous sommes en plein hiver, vers la fin des années 1650. À l’auberge Minoya de Kyoto, le propriétaire se débarrasse dehors des restes de tokoroten laissé par un seigneur. Dans la nuit, l’aliment gèle, se déshydrate et devient tout sec. En le faisant bouillir, le propriétaire se rend compte qu’il a perdu l’odeur saumâtre du produit d’origine, et qu’il est également devenu plus transparent.

Comment Nagano, une préfecture enclavée, devient le centre de production du kanten

Bien que les origines du kanten remontent à Kyoto, c’est Nagano, une préfecture sans littoral, qui en devient le centre principal de production. En 2023, Nagano est en tête du classement japonais et livre plus de 60 % du marché. La région de Suwa, et particulièrement les villes de Suwa et de Chino, se spécialise dans la production de kanten en bâtonnets.

Un local d’assèchement de kanten de l’entreprise Irisen à Nagano. On aperçoit la chaîne de montagnes Tateshina au fond.

Vers 1840, des marchands ambulants de Suwa ramènent de la région de Tanba, proche de Kyoto, des techniques de fabrication de kanten, et commencent à en produire. Le climat de Suwa, avec ses hivers froids et ensoleillés, et la disponibilité d’eau venant des Tateshina, en font une zone idéale pour la production de kanten.

L’ouverture de la ligne de chemin de fer de Chûo facilite l’approvisionnement en algues, et en 1940, Nagano connaît un pic de sa production de kanten. Mais les conséquences de guerre provoquent une baisse de la demande, et le vieillissement des producteurs font stagner le marché. Depuis quelques années, la détérioration de l’environnement économique et la flambée du prix des ingrédients ont encore freiné la production.

La méthode traditionnelle pour la fabrication du kanten

Aujourd’hui la coopérative des fabricants de kanten de Nagano compte 13 adhérents. Parmi eux se trouve Irisen, fondé en 1942, dans la ville de Chino. Nous avons visité leur site de production qui reste presque inchangé depuis l’établissement de l’entreprise.

Le site de production d’Irisen

La majorité des algues rouges tengusa utilisées au Japon sont importées, et Irisen s’approvisionne principalement en Corée du Sud. Certains producteurs rajoutent une autre algue appelée ogonori (Gracilaria vermiculophylla) pour ajuster la fixation et réduire le coût. Irisen a suivi cet exemple pendant un temps, mais il est finalement revenu à l’utilisation unique du tengusa, car l’algue ogonori demande un traitement chimique à l’acide.

Le tengusa. La couleur varie un peu selon les régions de récolte.

Les mottes de tengusa sont rajoutées au tambour.

Le tengusa est lavé dans des tambours rotatifs afin d’enlever le sel ainsi que tout objet étranger. Ce procédé est appelé suisha, signifiant roue hydraulique. De l’eau de puits est introduite dans le tambour qui se met à tourner. Le tengusa est lavé pendant plusieurs heures à l’eau courante, et il est ensuite plongé pendant une nuit dans un bac pour retirer l’écume.

L’eau usagée s’écoule par des trous dans le tambour.

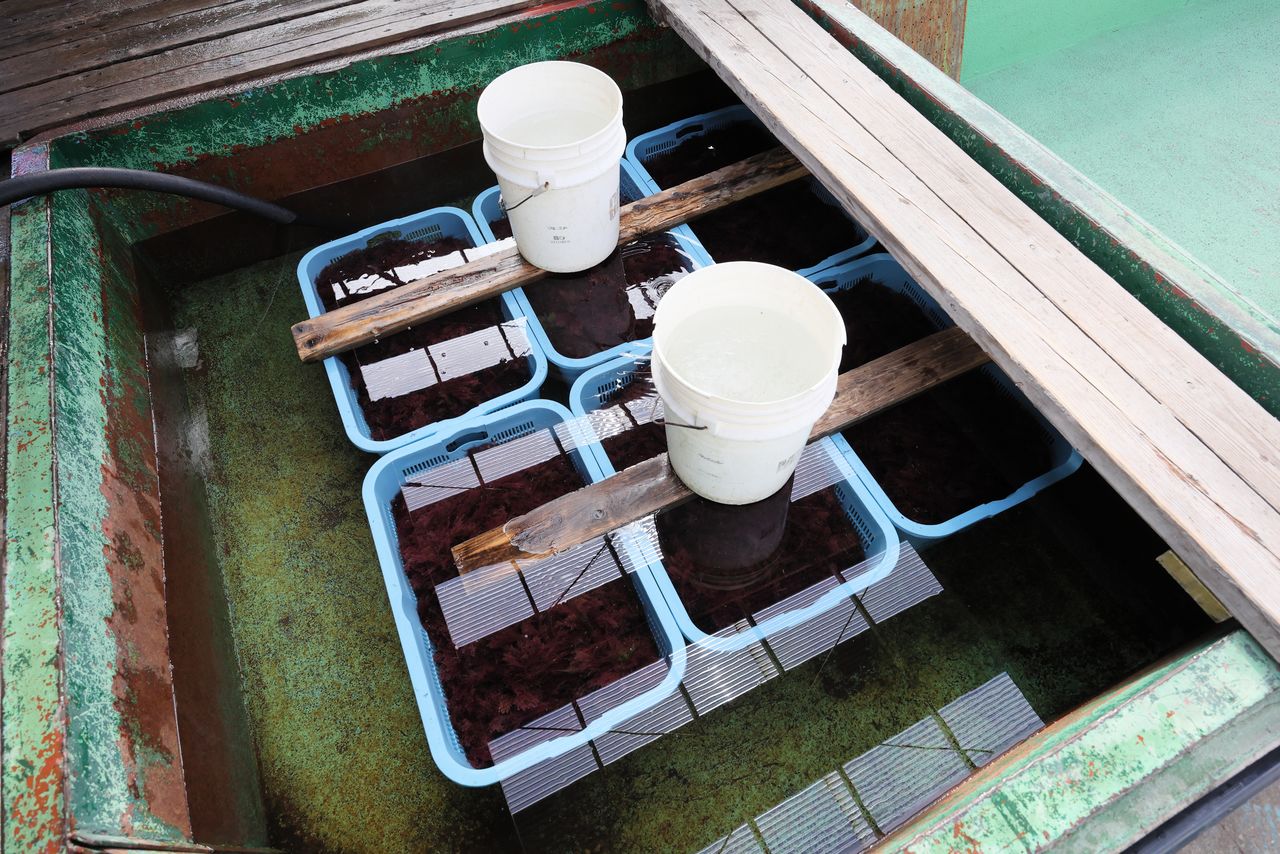

Des poids sont placés sur le tengusa pour l’empêcher de remonter à la surface.

Un énorme chaudron qui sert depuis 80 ans

Le lendemain, le tengusa mouillé est transféré vers un énorme chaudron (ôgama) pour être bouilli. Le chaudron est en fer, et pour lui faire prendre de la hauteur, des planches de bois sont fixées sur des arceaux sur les côtés.

Le chaudron ôgama mesure 2,5 mètres de diamètre pour 3 mètres de haut.

« En été, lorsque le chaudron ne sert pas, le bois se dessèche et les arceaux se desserrent. Avant l’hiver, nous rajoutons beaucoup d’eau pour que le bois se dilate et qu’on évite les fuites. Comme les propriétés du bois avaient bien été tenues en compte, le chaudron ne s’est jamais cassé en 80 ans » explique Chino Fujinori, de la quatrième génération des présidents d’Irisen.

Chino Fujinori, président d’Irisen, en train d’inspecter le chaudron ôgama.

« Il n’est pas nécessaire de mesurer le temps d’ébullition car la forme de la vapeur et la couleur de la fumée qui s’échappe de la cheminée nous permettent de savoir que c’est prêt. Alors on éteint un peu avant. »

Il faut deux personnes pour soulever le couvercle en trois parties.

L’extrait de tengusa est l’ingrédient essentiel pour la fabrication du kanten. Le contenu du chaudron est soulevé avec une grue et déposé sur le site de filtration recouvert de toile pour l’égoutter.

Quand on tire sur les cordes du récolteur, il s’ouvre pour laisser tomber le contenu.

L’extrait est versé dans des barquettes appelées morobuta. Le liquide se gélifie en refroidissant, c’est donc une course contre la montre.

Le liquide est versé dans des centaines de barquettes morobuta.

« À l’époque où nous produisions 10 000 bâtonnets de kanten par jour, cela nous prenait trois jours de laver 300 kilos de tengusa » explique Chino. « C’était un dur labeur de transporter tout ça par de grands froids. Cela prend déjà neuf heures de faire bouillir l’eau du chaudron, et puis encore trois heures pour cuire le tengusa, alors on travaillait même la nuit… Et comme il s’agit d’un travail qui tourne jour et nuit, il fallait deux équipes. Ce sont les travailleurs saisonniers venus d’ailleurs qui nous ont soutenu. »

« La demande pour le kanten a diminué depuis quelques années, et nous n’avons ainsi plus besoin de travailler autant qu’avant. Nous produisons aujourd’hui environ 2 000 bâtonnets par jour. Les heures de travail ont par conséquent diminué et nos employés profitent d’un meilleur équilibre travail-vie personnelle. »

Des visites participatives

Le lendemain de la cuisson au chaudron, l’extrait de tengusa gélifié, qu’on appelle namaten, est coupé en bâtonnets qui sont déposés dans une station de séchage, le niwa (jardin). Bien que flexible et lourd, le namaten est fragile et même en prenant des précautions, on peut facilement casser les coins ou les briser en deux.

Chino Fujinori explique : « Environ 30 % de la production devait être mise de côté en pertes, et seulement 70 % des kanten était apte à mettre sur le marché. Cependant, malgré les tares, la qualité des produits déclassés reste la même. Nous avons donc décidé de réduire la longueur de ces bâtonnets, baisser le prix, et de les mettre en vente dans notre magasin d’usine. Nous nous sommes rendus compte que ceci ne posait aucun problème pour les personnes qui achètent du kanten régulièrement. La perte en produits déclassés n’était plus un problème. »

Les kanten déclassés en vente à la boutique d’usine d’Irisen.

Chino s’est aussi rendu compte que les gens de la région qui utilisaient régulièrement le kanten ne connaissaient pas du tout le site de production. Il a donc mis en place, à partir de 2018, des visites d’usine. En hiver, il propose même aux visiteurs de prendre part au procédé de coupe et rangement du kanten pour le séchage.

Le jour de notre visite, nous rencontrons un groupe d’élèves de CP et de collégiens venus de Suwa à la découverte de l’industrie locale. On leur a donné des gants et expliqué comment couper les bâtonnets. L’un disait « ça s’est cassé » et on lui répondait « ce n’est pas grave si c’est juste un petite bout ». Ce type de visite est possible car Irisen a compris que même si le kanten est déclassé, il peut encore se vendre.

Pour couper le kanten, on le fait passer à travers une lame en forme de peigne.

Les bâtonnets de kanten sont déposés dans des cadres en bois qu’on enlève à la fin.

Les visiteurs apprécient beaucoup la possibilité de goûter au kanten après avoir découvert le procédé de fabrication. Récemment, des visiteurs étrangers ont aussi commencer à participer. Chino explique que « l’usine ne tourne qu’en hiver, mais nous proposons les visites toute l’année, et cette initiative a en fait créé du travail durant la saison creuse ».

Cette expérience inédite s’est avérée bénéfique, pour les fabricants de kanten autant que

pour les consommateurs. Cela a même contribué à la venue de touristes dans la région de Suwa.

Évoluer pour préserver les traditions

Une fois séché, le namaten gèle la nuit à cause du froid et puis dégèle un peu dans la journée. On le laisse geler et dégeler ainsi pendant environ deux semaines, jusqu’à ce qu’il soit complètement sec et que les bâtonnets deviennent tout blancs.

Une lyophilisation toute naturelle

Les effets du réchauffement climatique sont ressentis dans la région de Suwa. Depuis quelques années, les hivers sont moins rigoureux et le printemps arrive de plus en plus tôt. En conséquence, la saison de fabrication du kanten a dû être raccourcie d’environ un mois.

« Nous voudrions garder la forme originale des bâtonnets, mais un format plus réduit sèche plus facilement, ce qui nous permet de contrer les effets du réchauffement climatique. Pour préserver notre industrie, il va falloir être flexible et ne pas se laisser coincer par la forme traditionnelle du kanten » dit Chino.

Les lieux de récolte du tengusa connaissent aussi des changements. Nous avons rencontré par chance un groupe de la filiale de Nishina de la coopérative piscicole de Shizuoka qui faisait la visite. Shizuoka est l’une des régions principales de récolte de tengusa au Japon, et selon Ebata Sonomi, qui est une ama (plongeuse en apnée), « la quantité que nous récoltons ne fait que diminuer ».

Ebata Sonomi est une plongeuse en apnée, ou ama.

« Nous plongeons à trois mètres de profondeur, et il est clair que la quantité de tengusa a diminué. Depuis 2017, le courant Kuroshio devient erratique et l’environnement difficile. Le tengusa du Japon devient de plus en plus rare. »

Selon Chino, « revoir notre façon de travailler et trouver un débouché pour nos produits déclassés, tout ça, c’est dans l’air du temps. C’est la même chose pour notre décision de n’utiliser que le tengusacomme ingrédient. Lorsqu’on mélangeait le tengusa avec du ogonori et de l’acide, les eaux usagées devaient être traitées comme des déchets industriels, tandis que maintenant, les agriculteurs viennent nous les réclamer pour les utiliser tels quels en engrais. On trouve aussi que le goût est meilleur. » Malgré une baisse dans le volume de production, Irisen fabrique ce qu’il juge être un bon produit, tout en travaillant à la préservation de l’environnement.

Chino voudrait que le kanten soit apprécié par un plus grand public.

Chino a découvert les bienfaits du kanten en personne. À l’âge de 21 ans, il subit une longue hospitalisation suite à une fracture, et consomme beaucoup de kanten maison durant cette période. Ses bilans sanguins s’améliorent rapidement et la vitesse de son rétablissement étonne les médecins. C’est ce qui a poussé Chino, qui était joueur professionnel de foot à l’époque, à prendre la suite de l’entreprise familiale. Il met en œuvre toutes sortes d’idées pour revitaliser le business du kanten.

« Il faut évoluer pour préserver les traditions. Je vais continuer à essayer toutes sortes de choses » dit-il. L’avenir du kanten, une industrie traditionnelle de la région de Suwa, semble assurée.

(Reportage et texte de Nippon.com. Photo de titre : des bâtonnets de kanten, aussi appelés kaku-kanten. Toutes les photos : © Nomura Kazuyuki, sauf mentions contraires)