В центре внимания: рамочная программа «Фукусимское инновационное побережье» в Хамадори

Запуск ракет с воздушного шара и самовосстанавливающийся бетон: Фукусима предлагает миру передовые технологии

Общество Наука Технологии- English

- 日本語

- 简体字

- 繁體字

- Français

- Español

- العربية

- Русский

Инкубатор инноваций

Концепция «Инновационного побережья Фукусимы» заложила основу для создания новой индустриальной базы вдоль побережья Хамадори. Цель этой государственной инициативы – способствовать восстановлению региона после разрушительного Великого восточно-японского землетрясения и аварии на АЭС 2011 года. Проект охватывает пятнадцать муниципалитетов и обеспечивает амбициозных исследователей важной инфраструктурой и новаторские стартапы, работающие в ключевых областях, среди которых робототехника, аэрокосмическая сфера, энергетика и охрана окружающей среды.

Такие объекты, как Испытательный робототехнический полигон Фукусимы и Центр поддержки инноваций в Минамисоме (MIC), уже начинают давать результат. Здесь рождаются передовые технологии – от строительных дронов и новых типов городских канатных дорог до энергоэффективных способов запуска ракет.

Испытательный робототехнический полигон (RTF) в Минамисоме предлагает уникальную среду для проведения работ по инспекции инфраструктуры и учений на случай стихийных бедствий. Здесь также проходят испытания концепций с применением дронов, роботов и автономных транспортных средств (© Хасино Юкинори)

В холле входа на территорию RTF представлена экспозиция дронов и роботов, разработанных компаниями, базирующимися на полигоне (© Хасино Юкинори)

Центр поддержки инноваций в Минамисоме предоставляет стартапам офисные помещения и рабочие пространства в аренду, а также оказывает поддержку в привлечении инвестиций и ведении бизнеса (© Хасино Юкинори)

Zip Infrastructure: новая городская канатная дорога

Одной из компаний, базирующихся в MIC, является Zip Infrastructure – предприятие, разрабатывающее беспилотную канатную дорогу, которая, по словам представителей̆ фирмы, обеспечит более удобное, безопасное и эффективное передвижение по городу. В настоящее время компания строит испытательный трек на территории RTF и уверенно заявляет, что ее разработка поможет разгрузить городской трафик благодаря возможности создания большого количества удобных и легкодоступных станций в густонаселенных районах.

Прототип кабины городской канатной дороги Zippar Urban Ropeway, разработанной компанией Zip Infrastructure, на производственной площадке компании в центре поддержки инноваций MIC (© Хасино Юкинори)

В отличие от традиционных канатных дорог, где кабины перемещаются за счёт тягового троса, кабины канатной дороги Zippar движутся автономно по двум закреплённым параллельным проводам по принципу, напоминающему подвесной монорельс. Система похожа электромобиль с автономным управлением, который едет по проводам, а сама кабина подвешена снизу.

Такая конструкция решает одну из основных проблем обычных канатных дорог – невозможность менять направление движения. Кабины Zippar не крепятся к тросу, поэтому, используя стальные рельсы на поворотах или развилках, они могут менять траекторию, выбирая различные маршруты. Кроме того, система с параллельными проводами обеспечивает повышенную стабильность, уменьшает раскачивание и делает поездку более плавной.

Визуализация работы системы Zippar в городской среде (© Zip Infrastructure, Biogon Pictures)

Дешево и эффективно

Кабины весят всего две с половиной тонны и могут устанавливаться на лёгких стальных опорах, которые размещаются вдоль тротуаров или на разделительных полосах дорог. Это позволит местным властям избежать необходимости выкупа дополнительной земли, снижая тем самым затраты и ускоряя процесс установки системы. По расчётам компании, стоимость прокладки канатной дороги составит около 1,5 миллиарда йен за километр, то есть на 1/5 дешевле, чем строительство монорельса, и в 20–30 раз дешевле прокладки метро. Более того, на установку всей системы и ввод её в эксплуатацию потребуется примерно один год.

Хотя строительство Zippar обойдётся дороже, чем запуск новых автобусных маршрутов, компания Zip Infrastructure подчёркивает, что их система обладает важными преимуществами: поездка проходит более плавно и строго по расписанию, ведь кабины не зависят от плотности трафика и светофоров. Кроме того, Zippar работает в автономном режиме, что делает её нечувствительной к нехватке водителей, с которой всё чаще сталкиваются автобусные компании, и помогает снизить эксплуатационные расходы. По словам представителей компании, при интервале движения в 12 секунд флот кабин вместимостью по 12 человек каждая сможет перевозить до 3600 пассажиров в час при максимальной скорости дороги 40 километров в час.

Кабина Zippar проходит поворот на испытательном треке в городе Хадано, префектура Канагава (© Zip Infrastructure, Biogon Pictures)

Поскольку дорога полностью беспилотная, отсутствие кабины водителя позволяет сделать пространство гондол более просторным (© Хасино Юкинори)

Компания Zip Industries готовится к коммерческому запуску своей системы канатной дороги и планирует начать испытания на безопасность и другие проверки в июне 2025 года — на масштабном тестовом треке, который сейчас строится на полигоне RTF. Операционный директор компании Марио Иан Карлос Феридо Ребонкин отмечает, что RTF предоставляет не только необходимое пространство, но и полноценную поддержку, необходимую для вывода продукта на рынок. «Для демонстрационных испытаний нам нужно очень много места, а RTF как раз его предоставляет», – объясняет он. «Кроме того, рядом, в MIC, расположена наша база разработки, а Минамисома и префектура Фукусима предоставляют щедрые субсидии. Это место для нас просто идеально!».

Компания уже заключила предварительные соглашения с рядом муниципалитетов Японии по внедрению системы Zippar и надеется запустить первую линию уже в 2027 году. Zip Infrastructure также привлекла внимание за рубежом: был подписан меморандум о взаимопонимании с Филиппинским управлением по рекультивации и разработке территорий бывших военных баз для проведения исследований с целью возможного внедрения системы Zippar на Филиппинах.

Операционный директор Zip Infrastructure Ребонкин и прототип гондолы Zippar (© Хасино Юкинори)

AstroX: запуск ракет с воздушных шаров

Один из основных принципов ракетостроения – запускать ракеты в восточном направлении, чтобы использовать вращение Земли для набора скорости. Благодаря выходу к Тихому океану на востоке регион Хамадори идеально подходит для космических разработок. Понимая огромный потенциал этого района, генеральный директор компании AstroX Ода Сёбу стремится вывести своё предприятие в лидеры космической отрасли.

Компания AstroX, чья штаб-квартира расположена в центре поддержки инноваций MIC, разрабатывает метод запуска ракет с высоты около 20 километров при помощи воздушного шара. Свою систему компания назвала «рокун» (от англ. rocket и balloon). По словам представителей компании, система обладает невероятной эффективностью, ведь, в то время как обычные ракеты расходуют огромное количество энергии, чтобы преодолеть тропосферу, или нижний слой атмосферы Земли, где сопротивление воздуха наиболее велико, «рокун» поднимает ракету в безоблачные слои стратосферы при помощи воздушного шара, откуда и производится запуск.

Ракета, запущенная с большей высоты, сталкивается с меньшим атмосферным сопротивлением и, соответственно, сжигает значительно меньше топлива. Кроме того, снижается уровень вибрации при запуске, что уменьшает необходимость в дорогостоящих системах защиты оборудования и полезной нагрузки. По словам представителей компании, только это, а также некоторые другие преимущества, позволят сократить стоимость запуска до менее чем 500 миллионов йен, то есть сделать их в два раза дешевле наземных запусков.

Визуализация системы запуска «рокун» (© AstroX, Inc.)

Генеральный директор AstroX Ода Сёбу (слева) директор по развитию Вада Ютака, который также является профессором Технологического института Тибы (© AstroX, Inc.)

Метод «рокун» также обеспечивает большую гибкость реализации космических программ, поскольку отпадает необходимость задействовать огромные территории. Воздушные шары можно запускать из самых разных мест, включая корабли в открытом океане. В случае запуска с воды судно может двигаться по ветру, что обеспечивает более плавный старт и снижает риск задержек, связанных с погодными условиями.

Макет гибридной ракеты, представленный в центре MIC (© Хасино Юкинори)

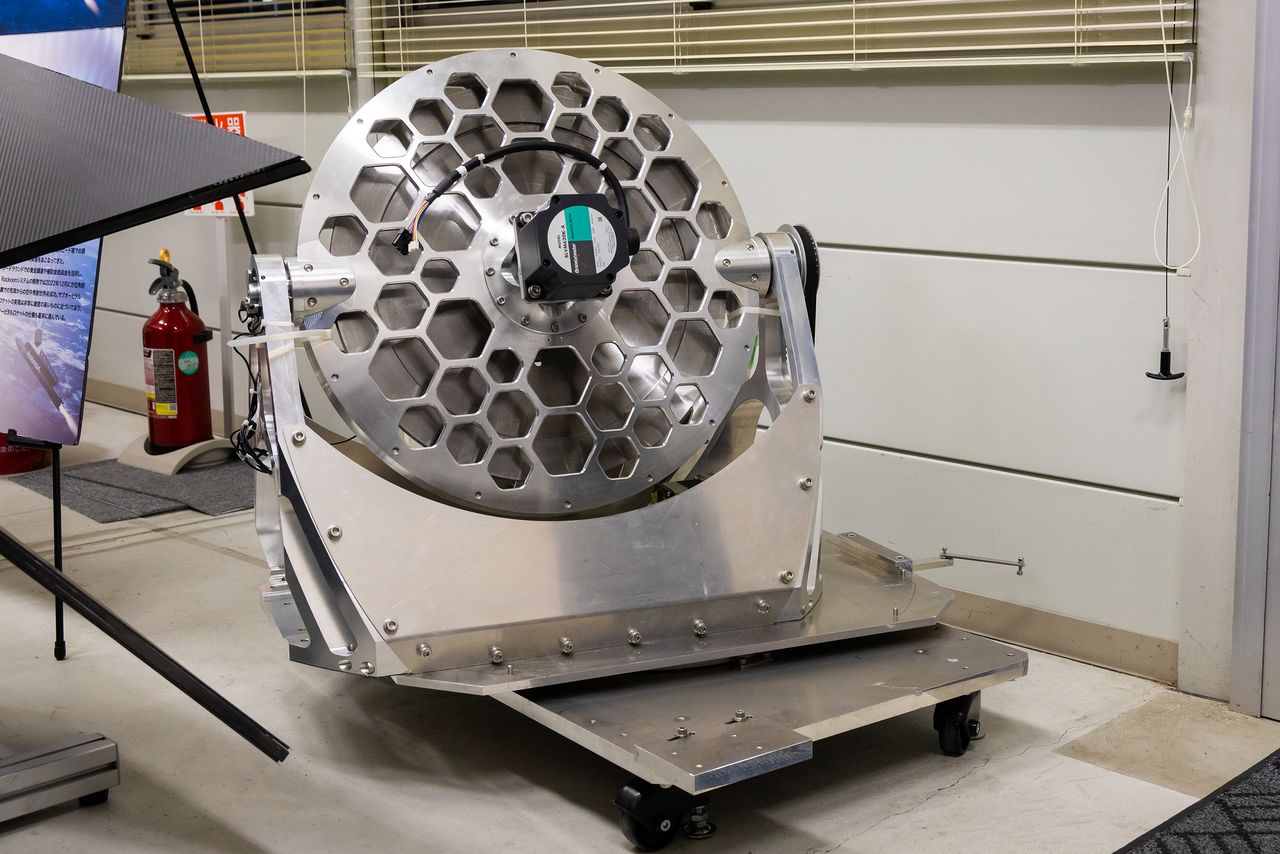

Разработка системы «рокун» стала для AstroX серьёзным вызовом. Одной из главных технических трудностей было управление ориентацией ракеты после её отделения на большой высоте в стратосфере. На базе полигона RTF компания разработала систему управления положением ракеты в пространстве, которую успешно протестировала на полноразмерном прототипе гибридной ракеты. Начиная с этого года, AstroX сотрудничает с Японским агентством аэрокосмических исследований (JAXA) в сфере исследований и разработки подвесного блока управления угловой ориентацией для платформ запуска воздушных шаров. В случае успеха компания планирует коммерциализировать разработку уже с 2029 года.

Блок управления угловой ориентацией компании AstroX (© Хасино Юкинори)

AstroX провела успешный тестовый запуск гибридной ракеты 9 ноября 2024 года (© AstroX, Inc.)

Группа Aizawa: самовосстанавливающийся бетон Basilisk

Благодаря новой технологии компания Aizawa Concrete Corporation стала пионером в области массового производства самовосстанавливающегося бетона. Её продукт под названием Basilisk уже находит применение в инфраструктурных проектах и других сферах.

Штаб-квартира компании расположена в городе Томакомаи на Хоккайдо. Производство Basilisk началось в 2020 году. Поддерживая цели программы «Инновационное побережье Фукусимы» и стремясь содействовать развитию отрасли производства бетона, Aizawa Concrete Corporation в июне 2023 года открыла Научно-исследовательский производственный центр RDM в городе Намиэ, префектура Фукусима. В регионе Хамадори не только выпускаются Basilisk и другие продукты, предназначенные для использования в строительстве, но и проводятся новые научные исследования, привлекаются специалисты, развивается обмен высококвалифицированными кадрами.

Впечатляющий фасад здания научно-исследовательского производственного центра RDM был создан с помощью 3D-принтера для бетона. Аббревиатура RDM расшифровывается как «Исследования» (Research), «Разработка» (Development) и «Производство» (Manufacturing) (© Хасино Юкинори)

Экологичный и долговечный бетон

Разрушение железобетонных конструкций часто начинается с незаметных трещин шириной менее одного миллиметра. Влага и кислород проникают в эти микротрещины, провоцируя коррозию металлического каркаса. Регулярные проверки и техобслуживание крайне важны, но даже при соблюдении всех норм срок службы обычного бетона удивительно короткий – всего 50–60 лет.

Придорожные водосточные канавы и другие бетонные изделия для инфраструктуры на заводе компании Aizawa (© Хасино Юкинори)

Basilisk производится путём добавления в бетонную смесь особого типа бактерий и полилактида, что придаёт материалу способность самостоятельно заполнять появляющиеся микротрещины. Механизм довольно прост: вода и щелочные компоненты, содержащиеся в готовом бетоне, разлагают полилактид, в результате чего образуется лактат кальция – питательная среда для бактерий, которые могут находиться в спящем состоянии в агрессивной щелочной среде бетона более 200 лет.

Когда в бетоне появляются трещины и внутрь проникают вода и кислород, уровень щёлочности снижается, и бактерии активизируются. Размножаясь, они поглощают лактат кальция и кислород, выделяя карбонат кальция, который заполняет и закупоривает трещины. Бактерии способны заделать трещину шириной до одного миллиметра всего за две недели. После того как влага и воздух перестают проникать внутрь, уровень щёлочности вновь возрастает и бактерии снова погружаются в спячку.

Ливнеприёмник, изготовленный из бетона Basilisk, внешне ничем не отличается от обычного, выполненного из стандартного бетона (© Хасино Юкинори)

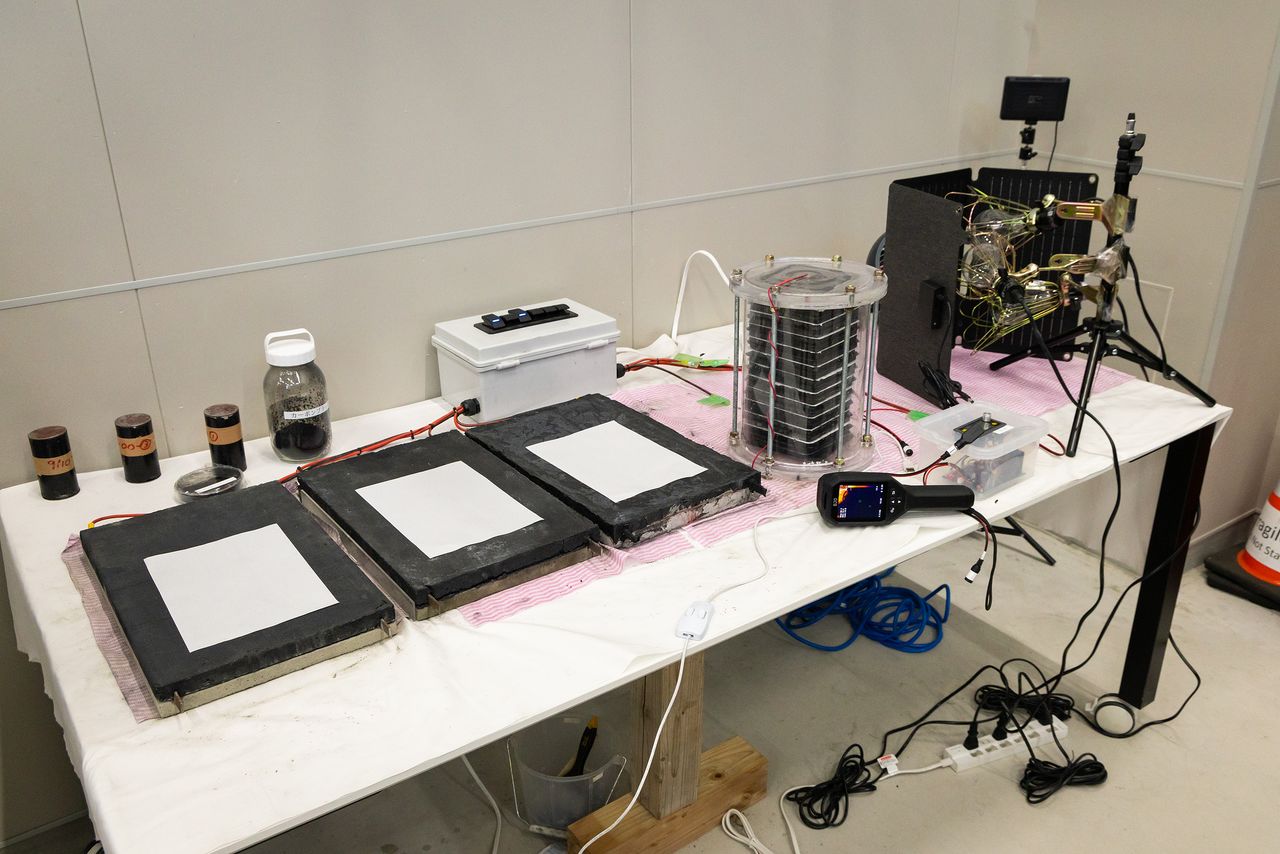

Обычный бетон с трещиной (вверху справа) и бетон, восстановленный с помощью технологии Basilisk (вверху слева). В нижнем ряду – сырьё, используемое для производства Basilisk (© Хасино Юкинори)

Basilisk стоит почти в полтора раза дороже обычного бетона, однако в долгосрочной перспективе оказывается более экономичным решением благодаря снижению расходов на обслуживание. Кроме того, необходимость в полной замене конструкций возникает значительно реже, ведь срок службы такого бетона может превышать 100 лет. Его долговечность делает Basilisk ещё и более экологичным материалом, особенно учитывая, что производство цемента сопровождается большими выбросами CO₂.

3D-принтер для бетона, установленный в здании научно-исследовательского центра, без труда справляется с материалом Basilisk (© Хасино Юкинори)

В настоящее время компания Aizawa разрабатывает самонагревающийся бетон, способный плавить снег и лёд, а также разновидность бетона с функцией накопления энергии. Кроме того, ведётся работа над созданием высокотехнологичного дрона, способного транспортировать 3D-принтер для бетона. В перспективе это позволит возводить бетонные конструкции без установки опалубки или строительных лесов.

Образцы энергосохраняющего бетона компании Aizawa (© Хасино Юкинори)

Прототипы высокопроизводительных дронов компании Aizawa (© Хасино Юкинори)

Район Хамадори продолжает преображаться. Из зоны бедствия он превращается в центр инноваций, способный подарить миру широкий спектр передовых технологий.

Фотография к заголовку: Научно-исследовательский производственный центр компании Aizawa Concrete Corporation в Намиэ, префектура Фукусима © Хасино Юкинори, Nippon.com