Растительный пластик – вклад в создание экологически чистого общества

Технологии Общество Экология- English

- 日本語

- 简体字

- 繁體字

- Français

- Español

- العربية

- Русский

Появление растительного пластика

–– В 2021 году компания Panasonic выпустила в производство целлюлозный композит «Кинари» – смесь пластика с целлюлозным волокном. Какое значение имеет разработка этого продукта для защиты окружающей среды?

Хамабэ Масаси: Обычный пластик почти на 100% состоит из нефти и при сжигании выделяет углекислый газ. Получается, что мы превращаем нефть в углекислый газ. Пластик растительного происхождения тоже выделяет при сжигании углекислый газ, однако он будет использован другими растениями для фотосинтеза, и это создаёт баланс между объёмом выброса и объёмом поглощения углекислого газа. Иными словами, применение растительного пластика обеспечивает циркуляцию ресурсов и позволяет отказаться от нефти. Кроме того, растительный пластик биоразлагаемый, поэтому он сокращает объём попадающего в океан неразлагаемого пластика и помогает решить проблему загрязнения морей.

–– Обладает ли растительный композит теми же свойствами, что и обычный пластик?

–– Прочность целлюлозного композита обеспечивается за счёт прочных волокон, формирующих «скелет» растения. Показатель жёсткости, то есть способность противостоять внешнему воздействию, у растительного композита выше, чем у обычного пластика. Таким образом, при одинаковой прочности растительный композит будет легче пластика. Наличие растительных волокон позволяет создавать материалы, имитирующие дерево, а отсутствие высокотемпературных процессов в производстве предупреждает потемнение, сохраняя белизну материала.

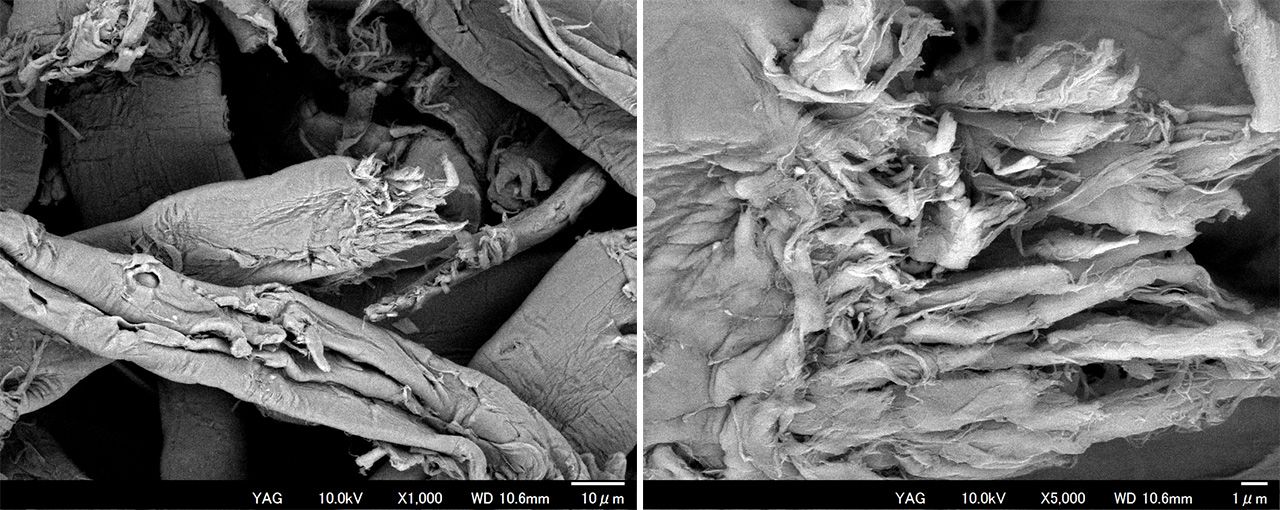

Растительные волокна композита под электронным микроскопом (фотографии предоставлены Panasonic)

Энергоэффективный сухой способ производства

–– Ваша команда приступила к разработкам целлюлозного композита в 2015 году. Процесс разработки ускорился благодаря получению заказа от Министерства окружающей среды на разработку технологии, обеспечивающей сокращение выбросов СО2 при производстве целлюлозного нановолокна. С чего началась разработка целлюлозного волокна?

–– В 2014 году некоторые японские производители выпустили новый материал – целлюлозное нановолокно, состоящее из целлюлозной пульпы, воды и ряда добавок. После просушки это волокно смешивали с резиной, чтобы получить композит. Целлюлозное нановолокно представляло интерес и для нашей компании. Моя команда отвечала за разработку производственных процессов, и мы стремились разработать инновационный метод производства, обеспечивающий получение улучшенного продукта. В конце концов мы остановились на сухом способе производства.

–– Что представляет собой сухой способ производства?

–– Уникальность этого метода заключается в полном отсутствии воды. Используемая в качестве сырья пульпа размалывается в сухом виде, затем её смешивают с жидкостью из растворённой резины и добавок и получают целлюлозные волокна. Готовый композит состоит из целлюлозного волокна и резины. Объём потребления электроэнергии составляет менее 1/4 от обычного производственного процесса.

–– Как возникла идея сухого способа производства?

–– Идея возникла в ходе внутренней дискуссии с инженерами. Раньше мы разрабатывали материал для аккумуляторов. Сначала мы наносили жидкую субстанцию на основу, но затем решили попробовать сухой способ. Отсутствие жидкости предупреждает избыточную конденсацию активных веществ и сохраняет функциональность. Когда мы приступили к исследованиям целлюлозного волокна, нам пригодились знания о сухом методе производства, полученные во время разработки материала для аккумуляторов.

–– Получается, вы задействовали достижения компании Panasonic?

–– Да. Мы использовали и другие сведения, полученные в процессе разработки материала для аккумуляторов. Например, при разработке метода измельчения пульпы с волокнами мы воспользовались принципом, полученным при разработке технологий измельчения материала для аккумуляторов.

–– Вы стремились повысить уровень концентрации целлюлозного волокна?

–– В 2019 году доля волокон в композите составляла 55%, однако в 2021 году этот показатель удалось повысить до 70%. Возможность получения материала с высокой концентрацией целлюлозного волокна – одно из достоинств сухого метода производства. Кроме того, при сухом методе мы сохраняем толщину основной части волокна и истончаем только края. Основная часть волокна остаётся нетронутой, и это улучшает сцепление с расплавленной резиной.

Сфера применения – от пылесосов до стаканов

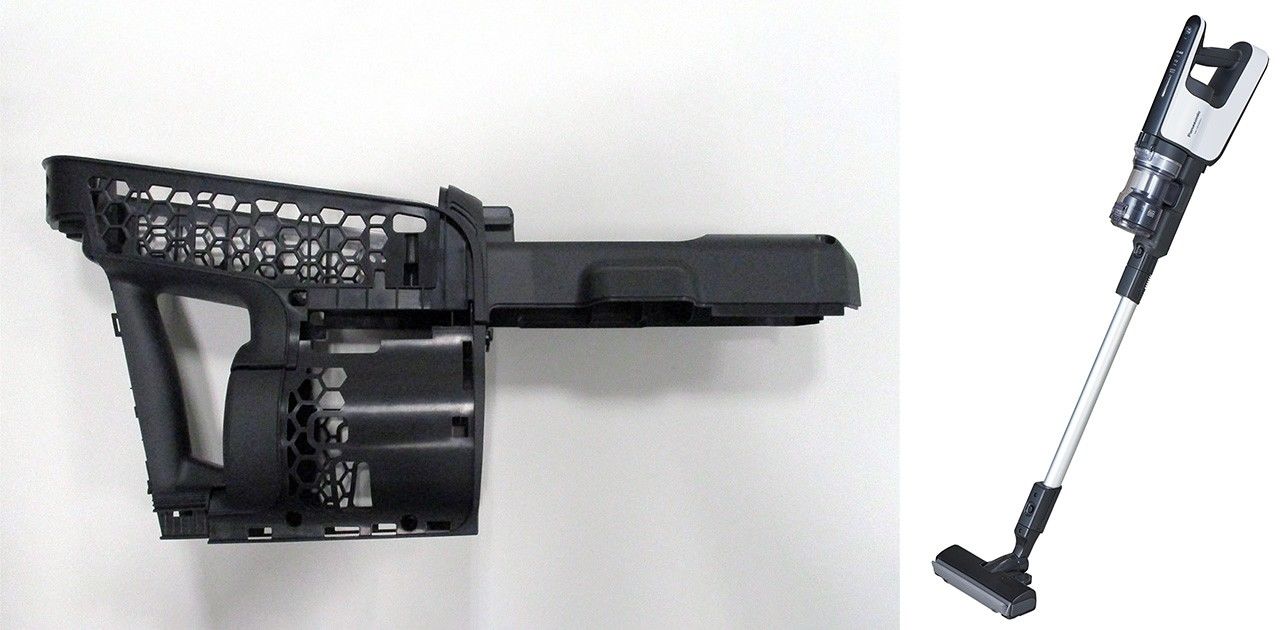

–– В 2019 году, через четыре года после начала разработки композита на основе целлюлозного волокна, Panasonic выпустил несколько изделий собственного производства, а также ряд изделий, разработанных совместно с другими компаниями. Почему новый материал стали использовать в вертикальных пылесосах?

–– Нам нужно было уменьшить вес вертикальных пылесосов. Так считали наши клиенты и инженеры. Для этого мы рассматривали в том числе стекловолокно и углеродное волокно. Пылесосы хранятся вертикально, поэтому материал должен быть достаточно прочным, чтобы не трескаться и не ломаться при падении. В ходе испытаний на прочность оказалось, что композит на основе целлюлозного волокна обладает как минимум аналогичным уровнем прочности, но легче других материалов на 10%. Поэтому мы приняли решение использовать в вертикальных пылесосах именно этот материал.

Деталь вертикального пылесоса, выполненная с применением целлюлозного волокна (слева) и вертикальный пылесос (предоставлено Panasonic)

–– Мне известно, что новый материал используется компанией Asahi Breweries.

–– Обе компании выступали официальными спонсорами токийской Олимпиады и Паралимпиады, поэтому у нас была возможность взаимодействовать. Мы продемонстрировали Asahi прототип ёмкости, выполненной из композита на основе целлюлозного волокна. Во время массовых мероприятий остаётся множество выброшенных стаканов из прозрачного пластика. Это беспокоило компанию Asahi, они стремились решить эту проблему. В результате совместных разработок появились выполненные под дерево стаканы.

В 2019 году мы провели тестирование пробной партии стаканов. Посетителям мероприятия предлагали приобрести пиво в комплекте со стаканом за 600 иен, а вторую порцию пива владельцам стакана продавали за 500 иен. Многие унесли стакан домой в качестве сувенира, и это позволило сократить количество отходов. Оказалось, что новый материал обладает неожиданным достоинством – улучшает пенообразование. На поверхности стакана имеется множество мелких отверстий, которые способствуют образованию мелкой пены и улучшают её качество.

Стаканы из целлюлозного волокна (фотография предоставлена Panasonic)

–– С какими видами резины лучше всего сочетается целлюлозное волокно?

–– В процессе работы с новым материалом я понял, что он сочетается не со всеми видами пластика. Например, полиэтилентерефталат (ПЭТ) обладает высокой температурой плавления, поэтому новый материал подгорит. Однако он отлично сочетается с полипропиленом и другими материалами с низкой температурой плавления. По нашим прогнозам, материал может применяться при производстве бытовой электротехники и строительных материалов.

Большие перспективы

–– Новый материал уже применяется в производстве различных изделий. Расскажите о задачах, с которыми вы сталкиваетесь в процессе развития применения материала, и о будущих целях.

–– Мы хотим расширить спектр растительных материалов. Например, можно закупать отходы из хлопка и других растительных тканей у производителей, перерабатывать их и использовать в производстве вешалок для одежды, которые будут приобретать магазины.

Мы намерены шаг за шагом решать все текущие задачи в сотрудничестве с нашими клиентами и подразделениями компании. Прежде всего следует решить проблему цены. Композит из целлюлозного волокна дороже обычного пластика в несколько раз или даже несколько десятков раз. Мы хотим создать систему массового производства и сбыта, чтобы снизить производственные затраты и обеспечить доступность нового материала как для других компаний, так и для Panasonic.

–– Какова ваша конечная цель?

–– Я хочу внести вклад в создание цикличного общества, основанного на применении растений и не зависящего от ископаемых видов топлива. Для этого необходимо постепенно заменять материалы, используемые при производстве продукции.

Фотография к заголовку: Хамабэ Масаси держит стакан из композита на основе целлюлозного волокна (© Panasonic)